1. 서 론

2. 실 험

2.1 전․후면 전극 형성

2.2 PET 전극시트 제작

2.3 라미네이션 공정

3. 결과 및 토의

3.1 페이스트 경화 조건에 따른 특성

3.2 홈가공 PET 시트 적용

4. 결 론

1. 서 론

국제에너지기구(IEA)의 “World Energy Outlook”에 따르면 2040년까지 석탄연료가 에너지 소비를 차지하는 비중이 20% 미만까지 감소하고, 석유와 가스의 소비는 장기적으로는 감소할 것으로 전망하였다. 더불어 태양광이 전력부분에서 가장 각광받는 에너지원으로 부상할 것으로 전망하였다. 태양광 발전의 경쟁력을 높이기 위해서는 발전 단가를 낮추기 위한 기술 개발이 중요하다1). 현재 태양광 산업은 모듈 가격의 급격한 하락으로 기존 구조 변경, 공정 개선, 수율 향상 등의 전략으로는 가격 경쟁력을 확보하기가 어려워졌다. 본 논문에서는 태양전지 모듈 제조단가를 낮추고 신뢰성이 높아지는 새로운 모듈 기술을 제시한다. 본 논문에서 제안하는 전극시트를 이용한 태양광 모듈의 경우 기존 스크린 인쇄된 전극의 종횡비 한계를 극복하면서 태양광 모듈의 원가경쟁력을 높일 수 있다. 이를 위해 polyethylene terephthalate (PET) 필름에 페이스트(paste)를 분사한 전극 시트(sheet)를 제작한 후, 라미네이션(lamination) 공정으로 전극연결 공정과 태양전지 모듈화 공정이 동시에 이루어지는 전극형성/모듈 일체화 기술을 적용하였다. 본 기술은 기존 스크린 인쇄된 전극의 인쇄 한계를 극복할 수 있으며, 전기적 손실을 줄이면서 광학적 이득을 얻을 수 있고, 별도의 태빙 공정 없이 모듈화를 진행함으로써 셀의 파손율을 낮출 수 있으며2,3), 그로 인한 효율 감소를 방지할 수 있다4,5,6). 더불어 전극이 인쇄된 시트 사이에 태양전지를 삽입한 후 라미네이션 공정만으로 모듈 제작이 가능하므로 향후 제작 공정을 단순화시킬 수 있다. 또한 전극과 핑거(finger) 간 접촉 포인트의 증가로 전기적 저항을 줄일 수 있어서 출력도 개선할 수 있다. 본 논문에서 다양한 공정변수를 적용하여 모듈을 제작한 결과 17% 이상의 효율을 얻을 수 있었다. 이를 통해 전극 시트를 이용하여 모듈 제작이 가능함을 확인할 수 있었으며, 향후 공정 최적화를 통해 태양광 모듈의 원가절감이 가능할 것으로 기대된다.

2. 실 험

2.1 전․후면 전극 형성

버스바리스(busbar-less) 태양전지 제작을 위해 스크린 프린팅으로 전·후면 전극을 형성하였다. 전극 인쇄 시 변수(압력, 스퀴지 스피드, snap off 등)를 최적화하여 전극을 형성하였다. 전극을 인쇄한 후 RTP를 이용하여 건조와 소성 공정을 진행하였다. 소성 공정 시 가장 중요한 변수는 온도 프로파일로써 온도가 과다하면 병렬저항이 감소하여 충진률(fill factor) 특성이 저하되고, 반대로 소성온도가 낮으면 금속의 선 저항과 직렬저항이 증가한다. 열처리 시간이 길면 전극과 p-type의 웨이퍼와 접촉이 되어 션트(shunt)가 일어나게 되고, 시간이 너무 짧으면 오믹(Ohmic) 접촉이 되지 않는다. 또한 높은 온도를 가해 전극과 태양전지 간 누설을 줄이는 공정도 중요하지만, 온도의 급상승 후 급냉각 시키는 공정도 중요하다. 전․후면 전극 형성 후 RTP 장비를 이용하여 전면과 후면을 같이 소성하는 co-firing 공정을 진행하였으며, 공정 온도 조건은 Table 1과 같다.

Table 1

Process conditions for co-firing

| Process parameter | Process conditions |

| Maintain temperature | 500°C |

| Maintain time | 10 sec |

| Peak temperature | 760°C |

| Cool down time | 5 ~ 10 sec |

2.2 PET 전극시트 제작

PET 전극시트 태양광 모듈 제작을 위해 홈 가공된 PET 필름에 은 페이스트가 분사된 전극 시트 제작이 필요하다. 전극 시트 제작을 위해 레이저를 이용한 홈 가공을 진행하였으며, 공압 디스펜서를 이용하여 가공된 홈에 페이스트를 분사하였다. 레이저로는 나노초 UV 레이저를 사용하였으며, 홈 가공조건으로는 Table 2와 같다. 홈 가공 전극 시트 제작 후 공압식 디스펜서(벡스테크놀로지스, EzROBO-Ace)를 이용하여 가공된 홈에 은 페이스트를 분사하였다.

Table 2

Process conditions for grooving line

| Process parameter | Process conditions |

| Frequency | 20 kHz |

| Laser power | 60% |

| Laser speed | 300 mm/s |

| Processing width | 110 µm |

2.3 라미네이션 공정

버스바리스 태양전지와 PET 전극 시트는 라미네이션 공정을 통해 최종적으로 전극이 연결되면서 셀이 완성되고 모듈도 완성된다. 전극 시트는 전면구조로 제작하였으며, 후면 전극 접촉은 PET 필름에 리본을 연결하여 형성하였다. 모듈 적층 구조는 유리/봉지재/전면 전극 시트/태양전지/후면 리본/봉지재/백시트 순으로 적층하였다. 라미네이션 공정 시 가장 중요한 변수는 내부 온도이며, 본 연구에서 내부 온도는 160℃를 적용하였다.

3. 결과 및 토의

3.1 페이스트 경화 조건에 따른 특성

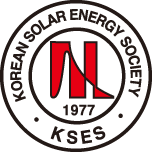

페이스트 경화에 따른 특성을 파악하고자 홈 가공 공정이 적용되지 않은 flat PET 필름에 A-stage 경화(미경화, uncured) 페이스트와 B-stage 경화(반 경화, partially-cured) 페이스트를 사용하여 전극을 형성하였다. 이때 전극 선폭은 120 ㎛, 페이스트 프린팅 횟수 2회 실시하였다. A-stage 경화 페이스트를 사용하여 모듈을 제작한 경우 매우 낮은 충진율과 효율이 측정되었다. 이는 Fig. 1에서 알 수 있듯이 A-stage의 페이스트가 적용된 flat PET 필름 전극 시트를 사용하여 라미네이션 공정 시 전극의 밀림 현상과 단선 및 페이스트의 변형으로 인한 종횡비 감소의 구조적 손실로 인한 높은 직렬저항이 모듈의 출력을 감소시켰다.

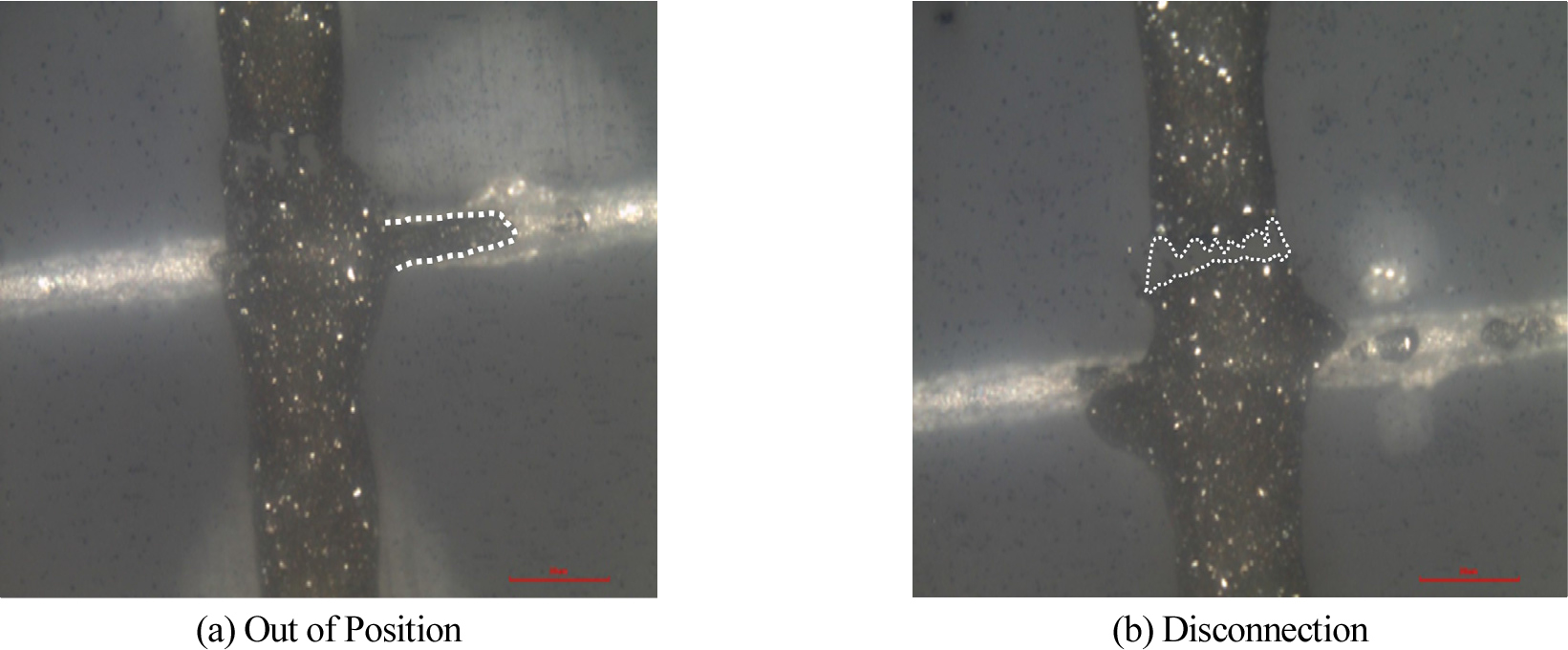

전극의 밀림 현상 및 단선을 최소화하기 위해 140℃에서 10분 간 페이스트 B-stage 경화를 실시하였다. 광학현미경을 이용한 전극 구조 분석 결과는 Fig. 2와 같으며, 전극의 단선이나 밀림 현상은 발견되지 않았다. 또한 전극의 많이 얇아져서 비쳐 보이는 문제점이 확인되지 않은 것으로 보아 라미네이션 공정 시 B-stage로 경화된 페이스트 조건에서 은 입자 간 결합력이 개선되어 형태 유지에 적합하며, 라미네이션 공정으로 인한 열과 압력으로 안정적인 전극접촉이 이루어졌다.

Table 3에서 알 수 있듯이 B-stage 경화 페이스트를 적용한 전극시트를 이용하여 모듈 제작 결과 효율이 3.173%로 측정이 되었으며, 태양전지 모듈의 직렬저항이 0.12 Ω으로 측정이 되었다. A-stage 경화 페이스트를 사용한 경우와 비교하면 페이스트의 저항이 낮아짐에 따라 버스바리스 태양광 모듈의 직렬저항이 낮아졌으며, 이로 인해 전류 수집이 원활해져 효율이 향상되었다. 하지만 여전히 효과적으로 직렬저항을 줄이지 못해 낮은 효율을 보여서, flat PET 필름 시트의 적용은 한계가 있다.

Table 3

Module characteristics with A- and B-stage paste

3.2 홈가공 PET 시트 적용

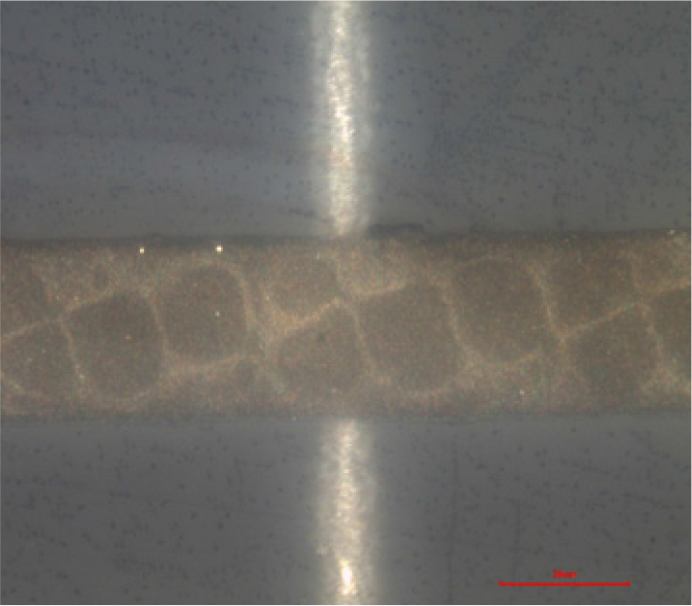

전극의 체적을 늘려 저항을 낮추기 위해 Fig. 3과 같이 UV 레이저를 사용하여 홈 가공을 진행한 후, 가공된 홈에 은 페이스트를 분사하여 전극 시트를 제작하였다. 레이저 가공 선폭은 110 ㎛, 분사횟수는 1회로 고정하였다. 페이스트 분사 시 공압 디스펜서의 니들 직경은 150, 200, 250, 300 ㎛로 가변하여 실험을 진행하였다. Fig. 4(a)는 공압 디스펜서의 니들 직경에 따른 효율의 변화를 보여준다. 니들 직경이 좁아짐에 따라 모듈의 효율은 감소하였다. 니들 직경이 좁을수록 은 페이스트의 분사량이 적어 전극에 형성된 은 입자들이 적고, 이로 인한 태양전지 전극 간 접촉이 원활하지 않은 결과로 해석된다. 저항의 측면에서 그 원인을 알아보고자 공압 디스펜서의 니들 직경에 따른 직렬저항을 측정하였으며, 그 결과를 Fig. 4(b)에 나타내었다. 니들 직경이 커질수록 분사되는 페이스트의 양이 많아지고 이에 따른 전극의 직렬저항이 감소하였다. 하지만 단락전류의 경우 250 ㎛의 모듈에서 가장 높았으며, 300 ㎛의 모듈에서는 조금 줄어들었다. 이는 300 ㎛로 선폭이 늘어남에 따라 태양전지에서 전극이 차지하는 면적의 비중이 커지고, 이에 따른 전극 면적에 의한 음영 손실(shading loss)로 인해 전류 손실이 발생하기 때문으로 해석된다. 하지만 니들 직경이 넓어짐에 따라 전극의 직렬저항이 낮아졌으며, 낮은 직렬저항으로 인한 전극의 전류 수집이 보다 원활하게 이루어져 효율이 상승되었다. 결과적으로 300 ㎛ 모듈의 직렬저항이 250 ㎛ 모듈의 직렬저항보다 낮은 것으로 보아 음영 손실로 인한 전류의 손실보다 직렬저항의 감소로 인한 전극의 전자 수집 능력이 향상되어 보다 높은 효율을 얻을 수 있었다.

은 페이스트의 분사량을 증가시켜 모듈의 직렬저항을 낮추기 위해 공압식 디스펜서를 이용하여 페이스트 2회 분사를 진행하였다. 분사 횟수의 증가로 전극의 분사량이 많아지고, 전극의 단면적 증가로 인해 직렬저항을 줄일 수 있다. 더불어 더 많은 은 입자를 포함하고 있어서 태양전지와의 접촉저항을 줄일 수 있으며, 궁극적으로 전자 수집이 원활해져 효율을 개선할 수 있다. 레이저 홈 가공 선폭은 110 ㎛로 가공하였으며, 공압 디스펜서의 니들 직경은 150, 200, 250, 300 ㎛로 가변하여 실험하였다. 니들 직경을 가변하여 모듈 제작 후 솔라 시뮬레이터를 이용하여 모듈 효율 측정 결과 Fig. 5(a)와 같이 각각 15.405%, 17.012%, 16.37%, 15.966%의 효율이 측정되었다. 효율은 200 ㎛ 직경으로 갈수록 점점 증가하다가 250, 300 ㎛ 직경에서 점차 감소하는 것을 볼 수 있다. 이는 니들 직경의 증가로 인하여 전극의 직렬저항 감소와 버스바리스 태양전지-전극시트 간 원활한 접촉 형성으로 생성되는 캐리어 수집 이득보다 넓어진 전극 면적으로 인한 태양전지의 음영 손실의 증가가 모듈 효율에 더 많은 영향을 주었기 때문이다. Fig. 5(b)에서 알 수 있듯이, 선폭이 증가함으로써 전극의 저항 감소로 인해 모듈의 직렬저항은 감소하지만 단락전류는 200 ㎛에서 가장 높은 수치를 보이다가 이후 감소하는 경향을 보였다. 선폭이 넓어짐에 따라 음영 손실로 인한 태양전지의 단락전류의 감소를 확인하였으며, 니들직경 200 ㎛에서 17.012%의 가장 높은 효율을 얻을 수 있었다.

4. 결 론

본 논문에서는 UV 레이저를 사용하여 PET 필름에 홈 가공을 진행하고 가공된 홈에 은 페이스트를 분사하여 전극시트를 제작 후 라미네이션 공정을 통하여 새로운 기술인 전극형성/모듈 일체화 공정을 진행하였다. 홈 가공되지 않은 flat PET 필름과 홈 가공된 PET 필름을 사용하여 전극시트를 제작하였다. 먼저 flat PET 필름에 페이스트를 경화상태를 A-stage와 B-stage 조건으로 가변하여 모듈을 제작한 결과, 페이스트를 A-stage로 경화한 경우 묽은 특성으로 인한 전극의 밀림현상과 단선이 발생했으며, 라미네이션 공정시 압력으로 인해 전극이 얇아지고, 이로 인해 저항이 증가하였다. 페이스트를 B-stage로 경화한 경우 전극의 단선이나 전극의 눌림 현상은 보이지 않았지만, 저항성분을 효과적으로 줄이지 못해 3.173%의 낮은 효율을 얻었다. 이를 개선하기 위해 홈 가공 된 PET 필름에 페이스트를 충진한 전극시트를 사용하였다. 레이저 홈 가공 선폭 110 ㎛, 분사횟수 1~2회, 공압식 디스펜서 니들 직경 150~300 ㎛로 가변하여 전극시트를 제작 후 모듈화하였다. 니들 직경의 경우 늘어날수록 효율이 증가하다가 특정 지점 이후 감소하는 것을 확인하였다. 이는 니들 직경이 늘어날수록 전극시트의 전극선폭이 증가하고 이로 인한 태양전지의 수광 면적이 줄어들어 음영 손실로 인해 효율이 감소하였다. 레이저 홈 가공선폭 110 ㎛, 분사횟수 2회, 공압식 디스펜서 니들 직경 200 ㎛에서 17.012%의 가장 높은 효율을 얻었다. 향후 홈 가공 깊이 및 전극 형성 기술을 최적화하면 좀 더 높은 효율을 가지는 신뢰성 있는 모듈 제작이 가능할 것으로 기대된다.