1. 서 론

태양광 모듈은 태양에너지를 이용하여 전기에너지로 변환하는 방법으로 화석 연료를 사용하지 않아 배기가스가 발생하지 않는 무공해 발전이다. 현재 환경친화적인 에너지로 전 세계적으로 주목받아 많은 양의 태양광 모듈이 설치되었으며, 태양광 모듈 설치량이 기하급수적으로 증가하고 있다. 2021년 1분기 신재생에너지 산업 동향 보고서에 따르면 2022년부터 전 세계 태양광 모듈 설치량이 200 GW 이상 될 것으로 예상되며, 국내 태양광 설치량의 경우 4 GW 이상 될 것으로 예상되고 있다1). 이에 따라 태양광 폐모듈의 발생량 또한 증가하고 있다. IRENA 보고서에 따르면 전 세계적으로 2016년 발생된 태양광 폐모듈 양은 25톤이고 2030년도의 경우 최대 8백만 톤까지 발생할 것으로 예측된다2). 또한 태양광 폐모듈은 대부분 매립되어 환경오염 및 불필요한 토지가 사용되고 있다. 이러한 태양광 폐모듈 문제를 처리하기 위해 유럽 연합(European union, EU)에서는 전기·전자 폐기물 제품의 의무 재활용 관련 규정(Waste electrical and electronic equipment, WEEE)에 태양광 폐모듈을 포함시켜 태양광 폐모듈 회수 및 재활용을 의무화하였다3). 태양광 모듈은 유리, EVA, 태양전지, 백시트, 구리 리본으로 구성되어 있고 테두리는 알루미늄 프레임으로 되어 있으며, 모듈 후면에는 정션박스가 부착되어 있다. 정션박스와 프레임은 해체 장비를 통해 쉽게 분리가 가능하나 이를 제외한 유리, EVA, 태양전지, 백시트, 구리 리본을 재활용하기 위한 분리 및 회수 과정은 쉽지 않아 이를 해결하기 위해 태양광 모듈 내 구성 재료를 회수하기 위한 공정 연구가 활발히 진행되고 있다4,5,6,7,8,9).

태양광 모듈의 재활용 방법은 대표적으로 화학적 방법, 열적 방법, 물리적 방법으로 나누어진다10,11,12,13,14,15). 화학적 방법은 에칭 공정을 통해 태양광 모듈 내 원하는 유가 재료를 높은 순도로 회수할 수 있으나 이를 회수하기 위해 여러 종류의 용액을 사용하여야 하고 또한 폐용액이 발생되어 2차 환경오염이 발생한다. 열적 방법은 태양광 모듈 내 재료를 접착시키는 역할을 하는 EVA를 제거하여 유가 재료를 회수하는 방법인데 이는 화학적, 물리적 방법 대비 높은 회수율을 갖지만 연소하기 위해 500℃ 이상의 고온을 만들고 유지하여야 하므로 높은 에너지를 소비하고 유해 배가스가 발생한다16). 물리적 방법은 다른 방법에 비해 짧은 공정 시간을 가지며, 배가스와 폐용액이 발생되지 않아 친환경적이라는 이점이 있다. 하지만 물리적 방법의 경우 일반적으로 분쇄 공정을 이용하여 재활용이 진행되는데 공정 특성상 특정 소재의 선택적 분리가 어려워 분쇄 공정 이후 추가적인 선별공정이 요구되는 단점이 있으며, 태양전지와 유리의 경우 미분화되어 분쇄되기 때문에 이를 분리하기 어려워 회수 소재의 순도가 낮다17,18).

본 논문에서는 물리적 방법의 상기 문제점을 해결하기 위해 태양광 모듈로부터 유리를 먼저 분리한 후, 나머지인 모듈 샌드위치(태양전지, 구리 리본, 백시트, EVA)를 활용하여 실험을 진행하였다. 그리고 분쇄 공정과 선별 공정의 제어를 통해 실리콘의 높은 회수율과 순도를 갖는 최적의 공정 조건을 도출하는 것을 주목적으로 하였다.

2. 실험 방법

본 논문에서는 평균 10.1 g의 무게인 6인치 태양전지가 가로 2개, 세로 5개로 구성된 360 × 870 mm2 모듈을 제작하여 사용하였다. 물리적 방법을 이용한 태양광 모듈 재활용 공정 시 모듈의 강화유리를 제거하지 않을 경우 후속 공정에서 회수된 금속 소재에 유리가 혼재되어 순도에 영향을 주게 되므로, 모듈의 강화유리를 선행적으로 제거할 필요가 있다. 태양광 모듈 내 강화유리를 분리 및 회수하기 위해 모듈 분리 장비를 이용하여 유리와 모듈 샌드위치로 분리하였다6).

분리된 모듈 샌드위치는 태양전지 1개의 크기(156 × 156 mm2)로 절단한 다음 로터리 커터밀(Rotary cutter mill, CTHC-0707, CRUTEC)을 이용하여 분쇄하였다. 공정에 사용된 커터밀은 장비 내부에 고속으로 회전하는 커터와 장비 내 고정된 커터가 맞물렸을 때 그 사이에 존재하는 샘플이 절단되는 형식으로 분쇄가 진행되는 장비이다. 해당 실험에 적용된 분쇄 조건은 Table 1과 같이 나타내었다. 분쇄 시간 선정 실험의 경우 800 RPM 조건에서 10, 30, 60, 90, 120분을 변수로 두었으며, RPM 선정 실험의 경우 분쇄 시간 60분을 고정으로 300, 500, 800 RPM를 변수로 두어 실험을 진행하였다.

Table 1.

Process conditions for crushing

| Condition (unit) | Range |

| Crushing time (min) | 10, 30, 60, 90, 120 |

| Crushing speed (RPM) | 300, 500, 800 |

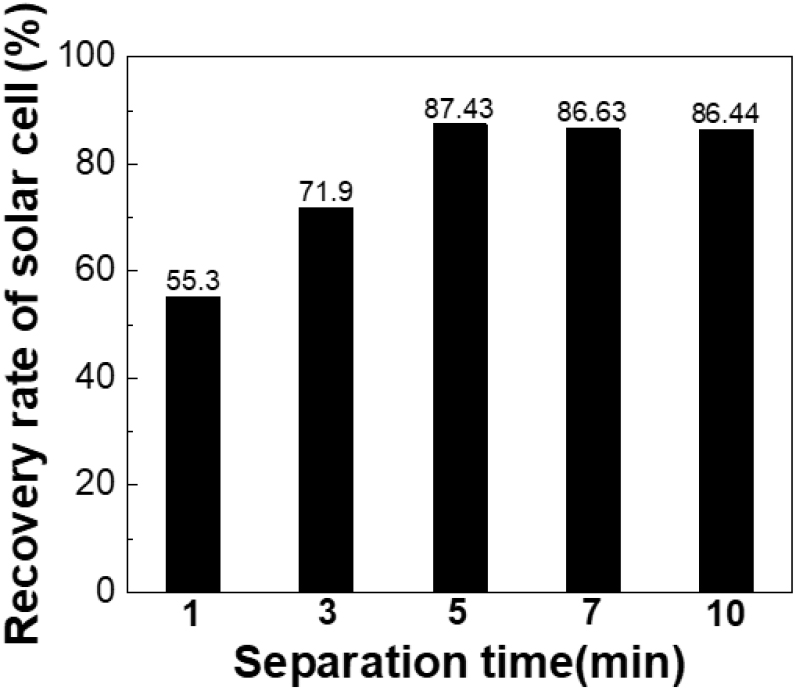

분쇄된 샘플을 입도 크기에 따라 선별하기 위해 체가름기(Sieve Shaker, BA 200N, CISA) 장비를 사용하였다. 해당 장비는 진동을 가해 체가름기 내 샘플을 부양시키고, 부양된 샘플은 중력에 의해 떨어져 입도 크기에 따라 표준체에 분쇄물이 걸러지는 형식으로 선별이 진행된다. 장비에 사용된 표준체는 KS-A-5101 규격 표준체이며, 체눈 크기 0.5 mm이었다. 입도 선별에 적용한 체가름기의 자세한 조건은 Table 2와 같이 나타내었다. 진폭 선정 실험의 경우 유지시간 5분 조건에서 0.5, 1.0, 1.5, 2.0 mm를 변수로 두었으며, 선별 시간 선정 실험의 경우 진폭을 2.0 mm으로 고정하여 1, 3, 5, 7, 10분를 변수로 두어 실험을 진행하였다. 선별 후 분쇄물 회수율은 아래의 식(1)을 통하여 산출하였다.

Table 2.

Process conditions for particle separation

| Condition (unit) | Range |

| Amplitude (mm) | 0.5, 1.0, 1.5, 2.0 |

| Separating time (min) | 1, 3, 5, 7, 10 |

입도 선별을 통해 0.5 mm 이하의 크기로 선별된 샘플 내 EVA를 제거하기 위해 전기로(Muffle Furnace)를 이용하였다. 장비 내부에 연소를 진행할 샘플을 넣고 600℃에서 60분을 유지시켜 EVA를 제거하여 태양전지 분말을 회수하였다16). 태양전지 분말의 회수율은 아래의 식(2)을 통하여 산출하였으며, 3회 실험 결과의 평균을 구하여 계산하였다.

도출된 최적 조건을 통해 회수한 태양전지 분말로부터 실리콘을 회수하기 위해 Table 3의 조건으로 에칭 공정을 진행하였다. 태양전지 분말과 에칭 용액의 고액비는 30으로 고정하였다. 태양전지 분말 내 Ag 전극을 제거하기 위해 50℃인 HNO3 30 wt% 용액에 120분 반응시켰고, Al 전극을 제거하기 위해 HCl 36 wt% 용액을 이용하여 상온조건에서 반응시켰다. 위와 같은 조건으로 태양전지 내 Ag, Al 전극을 제거하였으며, 아래의 식(3)을 통해 실리콘 회수율을 산출하였다. 이때 실리콘 회수율의 경우 3회 실험 결과에 대한 평균으로 산출하였다.

Table 3.

Experimental conditions for etching

| Solution | Solid-liquid ratio | Temperature [°C] | Time [min] |

| HNO3 30wt% | 30 | 50 | 120 |

| HCl 36wt% | 30 | RT. | 60 |

최종 회수한 실리콘 분말은 X선 회절 분석법(X-ray Diffraction, XRD, DMAX-2500, Rigaku, Japan)을 이용하여 전지 표면의 금속 전극인 Ag와 Al이 제거되었는지 확인하였다. 이후 주사전자현미경(Scanning Electron Microscope, SEM, S-4800, Hitachi, Japan) 분석을 통해 회수한 실리콘의 형상을 확인하였고, 추가로 유도결합 플라즈마 분석기(Inductively Coupled Plasma-Mass Spectroscopy, ICP-MS, Element-2, Thermo Scientific, USA)를 이용하여 회수한 실리콘의 순도를 확인하였다.

3. 결과 및 고찰

본 논문에서는 물리적 방법 중 분쇄 및 선별 공정을 통해 분쇄물을 회수하였으며, 회수 샘플 내 EVA를 제거하기 위해 연소를 진행하여 태양전지 분말을 회수하였고 에칭 공정을 진행하여 실리콘을 회수하였다. 먼저 태양전지를 회수하기 위해 분쇄 조건에 따른 실험을 진행하여 거동을 확인하였고 회수율을 비교하여 최적의 공정 조건을 도출하였다.

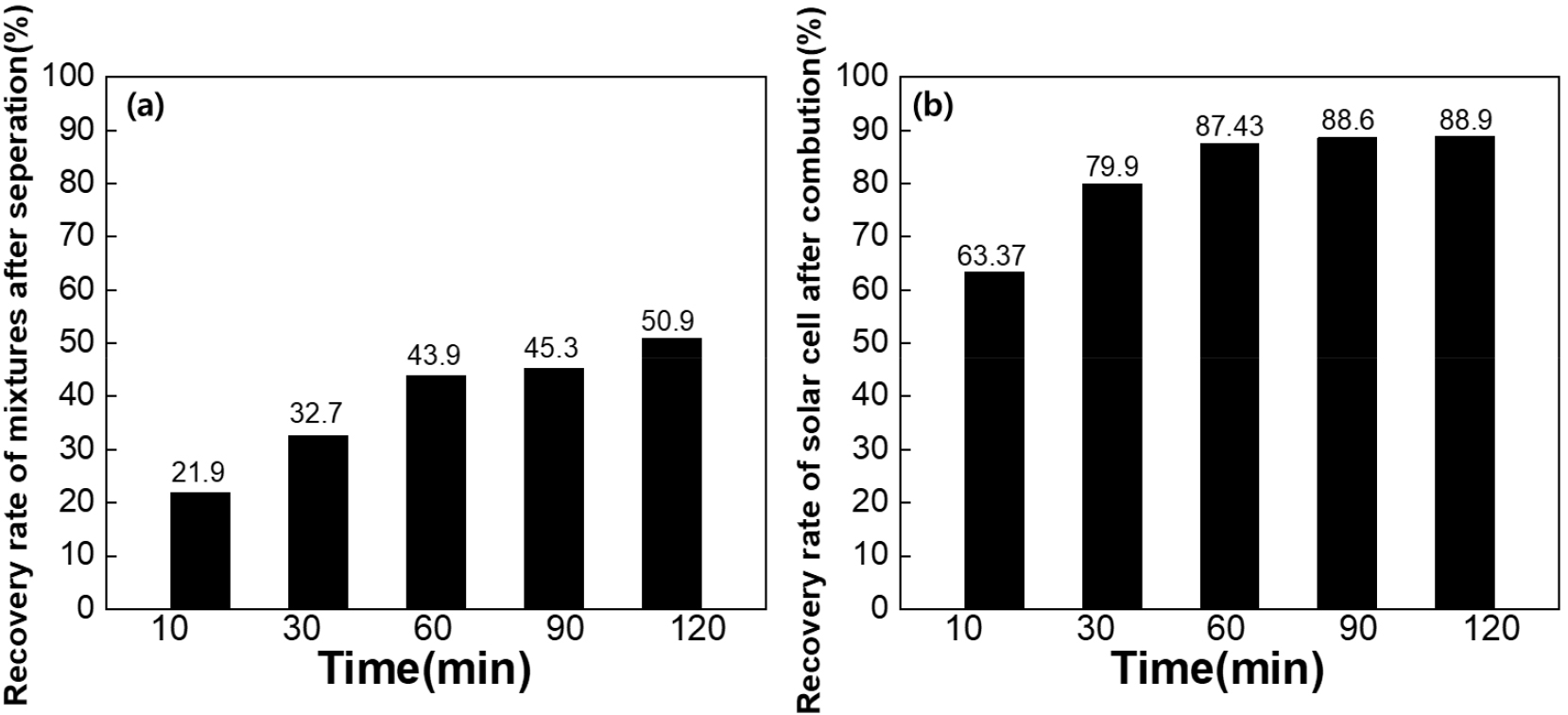

Fig. 1은 고정된 800 RPM 하에서 분쇄 시간에 따른 (a) 선별 전/후 분쇄물 회수율과 (b) 태양전지 회수율을 나타낸 그래프이며, 선별 전/후 분쇄물 회수율의 경우 10분 분쇄한 샘플은 21.9%, 30분은 32.7%, 60분은 43.9%, 90분은 45.3%, 120분은 50.9%로 분쇄 시간에 비례하여 증가하는 경향을 확인하였다. 그러나 이는 분쇄물 내 EVA가 포함된 회수율이므로 연소를 통해 EVA를 제거하여 태양전지 회수율을 도출하였다. 그 결과 10분은 63.37%, 30분은 79.9% 60분은 87.43 ± 1.03%로 회수율이 증가하는 경향을 보였으며, 60분 이상 조건부터는 87.43 ± 1.03%, 90분은 88.6 ± 0.54%, 120분은 88.9 ± 0.57%로 큰 차이를 보이지 않는 것을 확인할 수 있었다. 즉, 60분 이상으로 과하게 분쇄할 경우 태양전지가 EVA로부터 탈착되어 회수되는 양보다 EVA 자체가 절단되어 회수되는 양이 증가하여 연소 전 회수 소재의 무게가 증가되는 것으로 사료된다. 분쇄물 내 EVA를 제거하기 위해 연소를 진행할 때 EVA의 함량이 높을수록 연소량과 에너지 소모량이 증가하기 때문에 60분 이상 분쇄는 비효율적으로 판단된다.

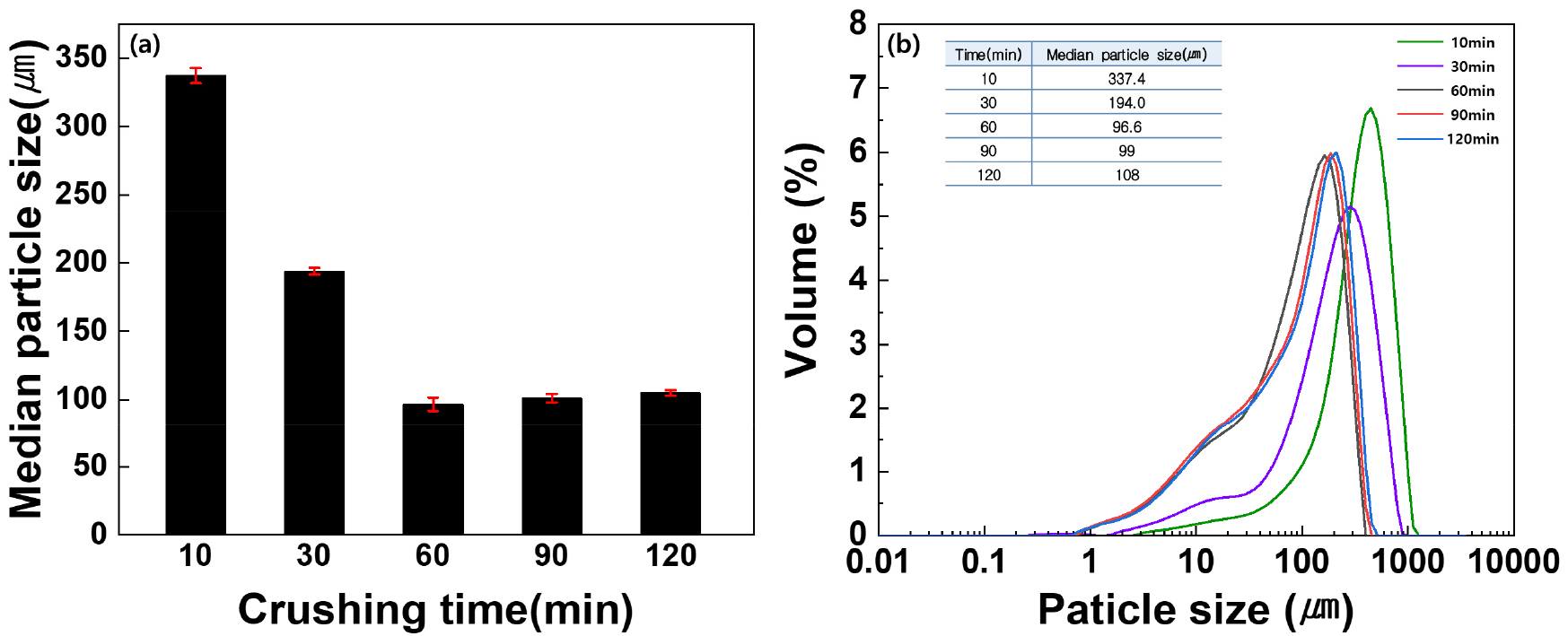

Fig. 2 그래프는 고정된 800 RPM 하에서 분쇄 시간에 따른 입도 크기 차이를 비교하였다. Fig. 2(a) 그래프를 보았을 때 10분부터 60분까지 분쇄 시간이 증가할수록 입도 크기가 줄어드는 거동을 보이다가 60분, 90분, 120분 조건에서는 모두 비슷한 입도 크기를 갖는 것을 확인하였다. 이는 60분 이상부터 커터밀 챔버 내 분쇄된 EVA 양이 증가하여 사용한 커터밀의 커터와 태양전지 간에 입체적 접촉 방해를 일으켜 태양전지가 더 이상 분쇄되지 않는 것으로 판단된다.

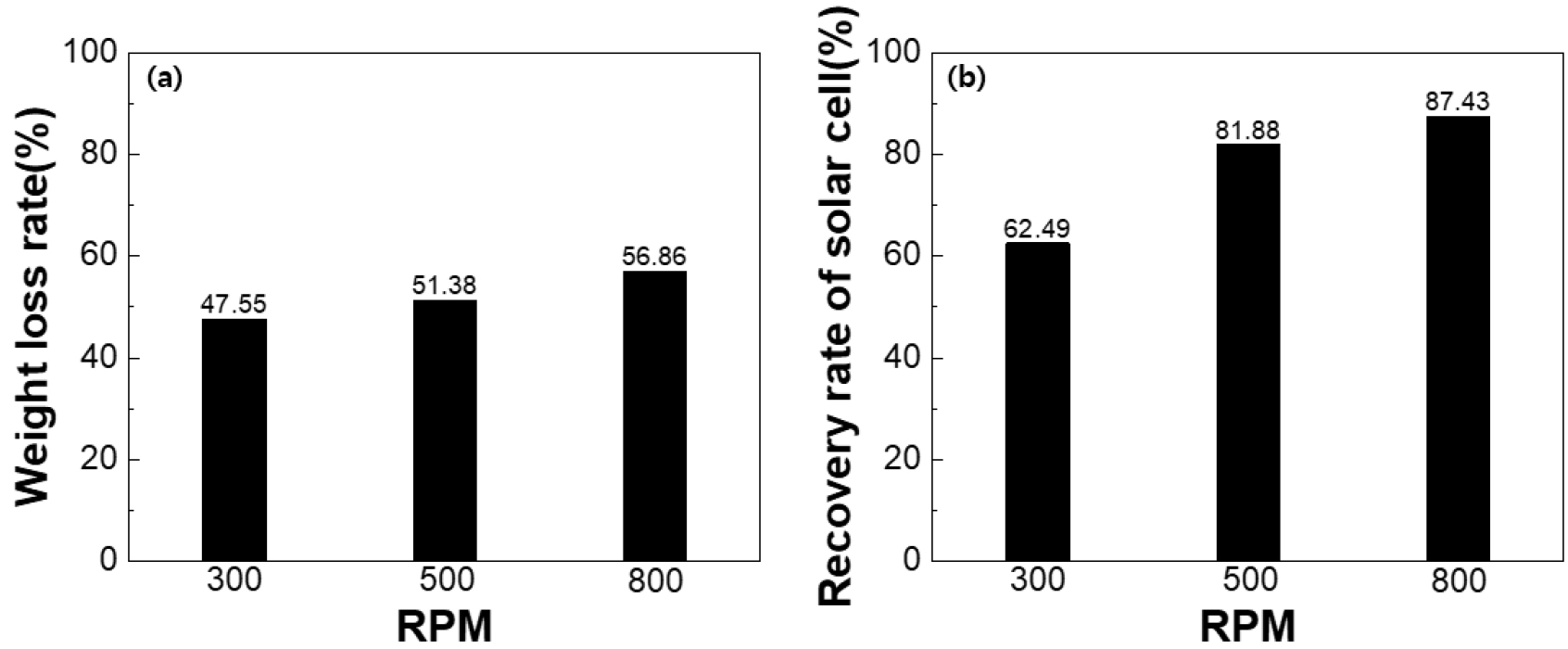

Fig. 3은 60분 분쇄 시간 하에서 RPM 조건에 따라 회수한 분쇄물의 연소 전/후 무게 감소율 및 태양전지 회수율을 비교한 그래프이다. Fig. 3의 (a) 연소 전/후 분쇄물의 무게 감소율 그래프는 RPM이 증가함에 따라 300 RPM은 47.55%, 500 RPM은 51.38%, 800 RPM은 56.86%로 증가하였다. 또한 (b) RPM 조건에 따른 태양전지 회수율 그래프도 300 RPM은 62.49%, 500 RPM는 81.88%, 800 RPM은 87.43 ± 1.03%로 증가하는 것을 확인하였다. 결론적으로 같은 시간 동안 분쇄하였을 경우 높은 회수율을 가지는 800 RPM 조건이 최적 공정 조건이라고 판단된다. 그러나 이와 같이 높은 RPM 조건을 적용하여 분쇄를 진행할 경우 태양전지 함량이 증가됨과 동시에 EVA의 함량 또한 증가한다. 이는 추후 연소 공정에서 소모되는 에너지의 증가를 야기할 수 있으므로 높은 RPM 조건을 사용하기보다는 적절한 RPM 조건 도출이 중요할 것으로 판단된다.

앞서 진행한 분쇄 조건에 따른 태양전지 회수율의 최적 공정 조건을 확인하였으며, 도출된 최적 공정 조건을 적용하여 선별 실험을 진행하였다.

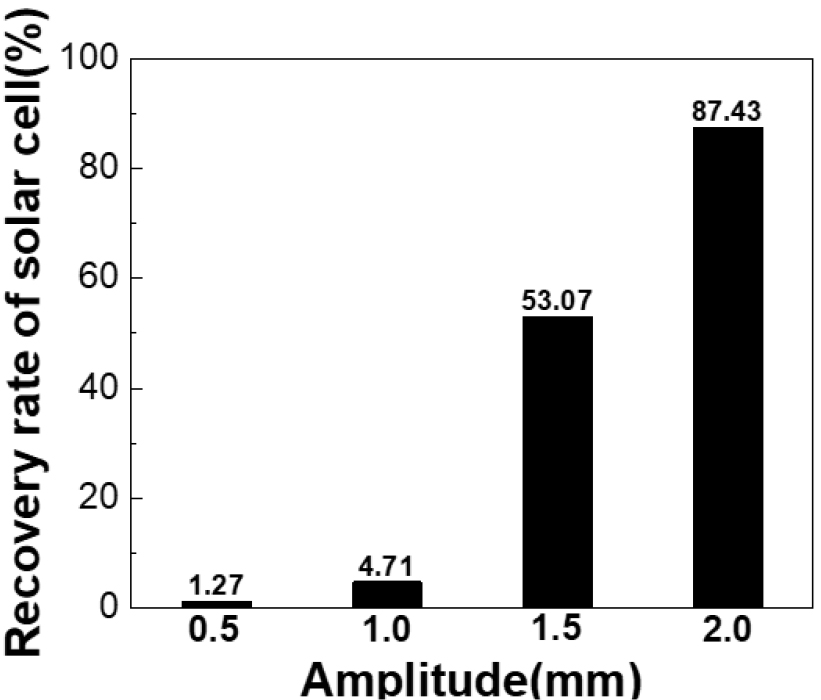

Fig. 4는 진폭 세기에 따른 태양전지 회수율을 나타낸 그래프이다. 진폭은 체가름기 내부의 샘플에 가해지는 진동 세기이다. 0.5 mm와 1.0 mm 진폭의 태양전지 회수율은 1.27%와 4.71%로 선별이 거의 진행되지 않았지만, 진폭 1.5 mm 이상부터는 선별이 진행되었다. 그리고 사용한 장비 내 가장 큰 진폭인 2.0 mm에서 87.43 ± 1.03%로 가장 높은 회수율을 보였다. 태양전지 분말 선별 시 진폭의 세기에 비례하여 태양전지 회수율이 증가하는 거동을 보였으며, 가장 높은 회수율을 갖는 진폭 2.0 mm가 본 실험에서는 최적 조건임을 확인하였다.

Fig. 5는 선별 시간에 따른 태양전지 회수율을 비교한 그래프이다. 선별 시간에 따른 태양전지 회수율은 1분은 55.3%, 3분은 71.9%, 5분은 87.43 ± 1.03%로 점차 증가하는 경향을 보였으나 7분, 10분은 86.63 ± 0.56%, 86.44 ± 0.45%로 5분과 비슷한 거동을 보였다. 5분 이상의 조건에서 선별되는 태양전지 회수율의 차이가 나지 않는 이유는 5분 조건에서 대부분의 태양전지가 회수되어 그 이상에 조건에서 공정을 진행하여도 EVA에 붙어있는 태양전지가 추가적으로 탈착 되진 않았기 때문으로 사료된다. 이를 통해 선별 시간의 최적 조건은 5분임을 확인하였다.

앞서 도출된 최적 조건을 통해 회수한 태양전지로부터 고순도의 실리콘을 회수하기 위해 에칭 실험을 진행하였다. 샘플 속 Ag의 경우 아래의 반응식(4)와 같이 HNO3 30 wt% 용액을 통해 120분 진행하여 제거하였으며, 반응 시간은 NOx 가스가 발생되지 않는 조건을 기준으로 결정하였다. Al 또한 아래의 반응식(5)과 같이 HCl 36 wt%을 통해 제거하였다. 실험에 사용된 질량 고액비, 공정 온도, 공정 시간의 경우 예비 실험을 통해 도출된 조건을 적용하였다5,19,20).

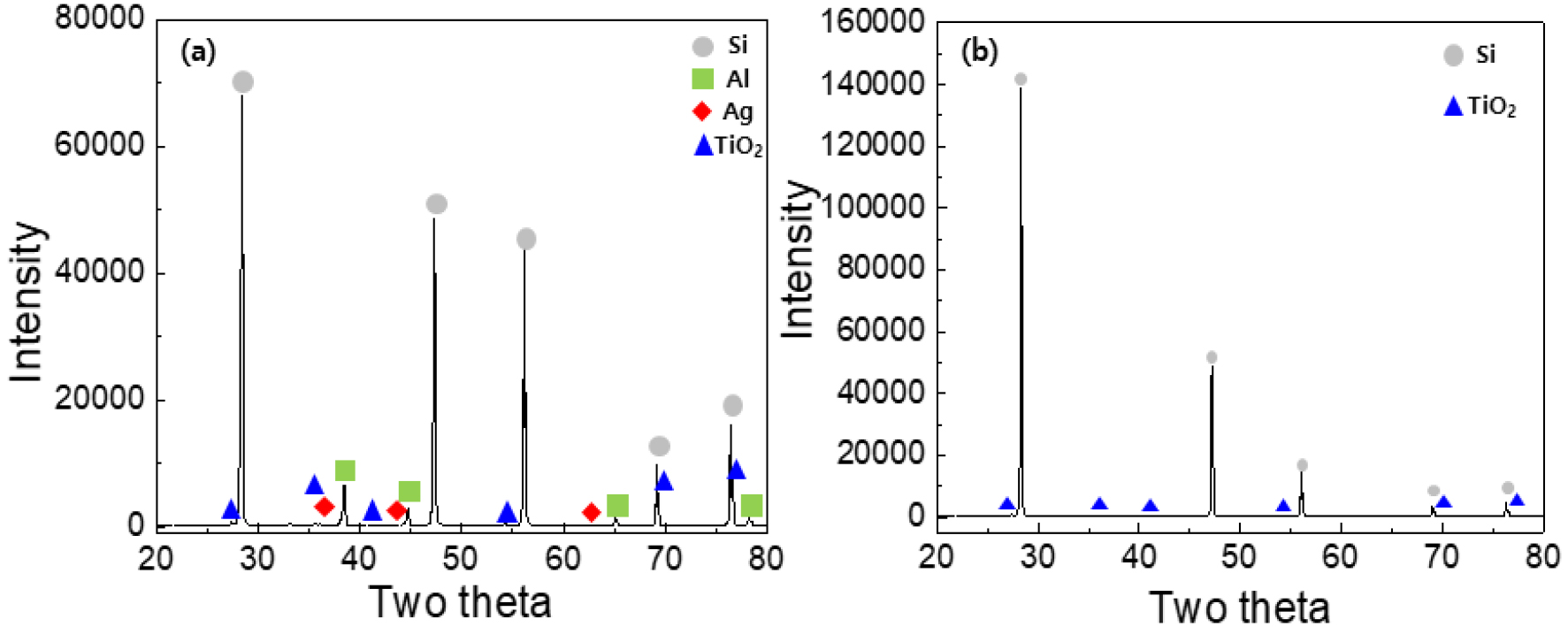

Fig. 6은 Ag 와 Al 제거를 위해 진행한 HNO3과 HCl 에칭 공정 전/후의 XRD 분석 결과이다. 먼저 에칭 공정 전 샘플의 XRD 분석 결과 Si, Al, Ag 및 TiO2 피크가 검출되었는데 Al 피크의 경우 태양전지 후면 전극과 패시베이션(Passivation) 층으로부터 검출되었으며 Ag 피크의 경우 전면 전극에 의해 검출된 것으로 판단된다. TiO2 피크의 경우 백시트 내 함침 되어 있는 TiO2 나노분말이 연소 시 백시트가 분해되면서 검출된 것으로 보아진다4). 에칭 공정 후 XRD 분석 결과를 보았을 때 Al, Ag 피크의 경우 HNO3, HCl 용액에 의해 제거되어 검출되지 않은 반면 TiO2의 경우 에칭 공정에 적용된 용액에 반응하지 않아 여전히 검출되는 것으로 확인되었다21). 한편 에칭 공정 후 XRD 분석 결과에서 TiO2 피크가 감소된 것으로 보여지지만 이는 상대적으로 높은 강도를 갖는 Si 피크에 의한 것으로 사료된다.

Table 4.

Purity of silicon powder after etching by ICP-MS

ICP-MS 분석을 통해 실리콘 내의 금속 불순물을 확인하였으며 그 결과를 Table 4에 나타내었다. 회수 실리콘 내 금속 불순물의 경우 대표적으로 Al, TiO2, Ag, Cu, Pb 및 Sn이 있다. Al, Ag의 경우 태양전지 전·후면을 구성하고 있는 물질이며 TiO2의 경우 백시트 내 함침 되어 있는 물질이고 Cu, Pb 및 Sn의 경우 구리 리본을 구성하고 있는 물질이기 때문에 불순물로 선정하였다. 추가적으로 분쇄 공정 중 회전하는 칼날에 의해 혼입되었을 불순물(Fe, Ni, Co, Cr 등)도 포함하였다. 분석 결과 회수한 실리콘의 순도는 3N1으로 이는 회수 실리콘 내 대표적인 금속 불순물이 반응식(6), (7), (8), (9)과 같이 HNO3와 HCl 용액에 의해 대부분 제거된 것으로 확인되었다21,22,23,24). 하지만 불순물 중에가장 많은 양을 차지하는 Ti의 경우 에칭 공정 중에 제거되지 않으며, 백시트 내 TiO2 분말에 기인하였기 때문이다. 최종적으로 실리콘 회수율을 계산하기 위해 본 논문의 실험에 사용된 태양광 모듈의 실리콘 함량을 확인한 결과 88.0 g이었다. 공정 후 회수한 실리콘은 76.1 g으로 식(3)을 통하여 산출한 결과 약 86.5 ± 1.01%의 실리콘 회수율을 갖는 것을 확인하였다.

4. 결 론

본 논문에서는 태양광 모듈로부터 물리적 방법 중 분쇄 및 선별 공정을 이용하여 높은 태양전지 회수율을 갖는 최적 공정 조건을 도출하였으며, 적절한 에칭 공정을 통해 높은 순도의 실리콘을 회수하였다. 분쇄 시간과 RPM에 따른 태양전지 회수율을 비교한 결과 최적 분쇄 공정 조건은 분쇄 시간 60분, 800 RPM이었다. 이후 진폭과 선별 시간에 따른 태양전지 회수율을 비교한 결과 2.0 mm 진폭과 선별 시간 5분이 최적 선별 공정 조건이었다. 앞서 도출한 최적 공정 조건을 적용하였을 때 태양전지 회수율은 약 87.43 ± 1.03%로 확인되었고 태양전지로부터 높은 순도의 실리콘을 회수하기 위해 HNO3과 HCl을 이용한 에칭 공정을 진행하였다. 에칭 공정 후 회수된 실리콘 분말을 평가하기 위해 먼저 XRD 분석을 진행한 결과 Ag와 Al이 상당량 제거된 것을 확인하였다. 이후 ICP-MS 분석을 통해 실리콘 순도를 확인한 결과 3N1의 순도를 갖는 것으로 확인되었다. 최종적으로 회수된 실리콘의 회수율을 확인한 결과 약 86.5 ± 1.01%이었다.