1. 서 론

현재 인류는 온실가스로 인한 기후 위기를 겪고 있으며 다양한 신재생에너지를 이용하여 기후위기를 극복하려는 노력을 하고 있다. 신재생에너지 중 풍력에너지를 효과적으로 사용하기 위한 여러 방법 중 한 가지는 풍력터빈을 대형화하는 것이다. 풍력터빈의 대형화는 크게 두 가지의 장점을 가지고 있다. 첫 번째로 균등화 발전 비용(Levelized cost of energy, LCoE)의 감소를 기대할 수 있고, 이는 풍력터빈이 생산하는 전기 에너지의 단가가 낮아진다는 것을 뜻한다. 두 번째로 풍력터빈의 허브 높이가 높아짐에 따라 보다 높은 풍속을 이용해 풍력발전이 가능하며 이는 연간 발전량 증가에 직접적인 영향을 준다.

이러한 이유로 전 세계적으로 풍력터빈 대형화에 대한 연구가 활발하게 이루어지고 있다. 해외 연구기관의 경우 상용화되는 풍력터빈보다 더 큰 용량을 가지는 초대형 풍력터빈에 대한 연구가 활발하다. 미국 NREL은 2009년에 5 MW 급 풍력터빈1)을 발표하였으며 풍력터빈 연구를 위한 FAST2) 입력 자료를 제공하고 있어 대형 풍력터빈 연구의 기준 풍력터빈(reference wind turbine)으로 사용되곤 한다. 또한 DTU 10 MW 급 풍력터빈, 15 MW 급 풍력터빈3)뿐만 아니라 UPWIND, INNWIND.EU Project를 통해 개발된 20 MW 급 풍력터빈4,5,6)이 대형 기준 풍력터빈의 대표적인 연구결과물이다. Vestas, Siemens-Gamesa, GE, Mingyang 등의 해외기업은 이미 12 ~ 16 MW 급 풍력터빈을 상용화하거나 상용화를 위한 개발을 마쳤으며 국내 기업인 두산 에너빌리티는 8 MW 급 풍력터빈 개발을 마친 상태이고, 유니슨은 10 MW 급 풍력터빈 개발을 진행 중이다7).

하지만 풍력터빈의 대형화는 급격히 증가하는 하중 문제 또한 고려하여야 한다. 만약 NREL 5 MW 기준 풍력터빈을 20 MW 급 풍력터빈으로 단순 확대하면 스케일링 법칙8)에 따라 블레이드의 길이는 2 배로 증가하지만 질량은 8 배로 증가한다. 급격한 질량의 증가는 풍력터빈 블레이드에 작용하는 하중에 직접적인 영향을 줄 것이 자명하고 대표적으로 블레이드 뿌리에서의 굽힘 모멘트는 8 ~ 16 배의 증가를 보인다. 이러한 급격한 하중의 증가는 풍력터빈 블레이드 구조설계 단계에서 고려해야하는 부분이지만 실제 블레이드 제작에 사용되는 재료들은 풍력터빈의 대형화 속도를 따라가지 못하고 거의 동일한 물성을 가진다. 결국 급격한 하중의 증가를 견디기 위해 더 많은 재료를 사용해야 할 것이고 이는 오히려 풍력터빈이 생산하는 전기에너지의 단가를 높이게 된다. 따라서 적절한 방법을 통해 하중을 줄일 수 있는 방안을 찾는다면 구조 설계의 부담을 크게 줄일 수 있다.

피치 제어형 수평축 풍력터빈은 정격풍속에서 최대의 하중인 첨두부하(peak load)를 가지는 것을 확인할 수 있다. 본 연구는 첨두부하를 줄이기 위한 방법 중 첨두절삭(peak shaving) 방법9)을 비교 분석하며 효율적인 방법이 무엇인지 파악하는 것을 목표로다. 첨두절삭 방법은 풍력터빈의 피치와 회전속도의 선제적 제어(변화)를 통해 첨두부하를 감소시키는 방법이다. 피치 혹은 회전속도의 선제적 제어는 첨두부하의 감소뿐만 아니라 해당 풍속 영역에서의 출력 감소를 예상할 수 있다. 따라서 본 연구에서는 첨두절삭 방법을 통한 첨두하중의 감소와 더불어 출력곡선과 LCoE에 미치는 영향도 고려하고자 한다.

2. 20 MW 급 수평축 풍력터빈 로터

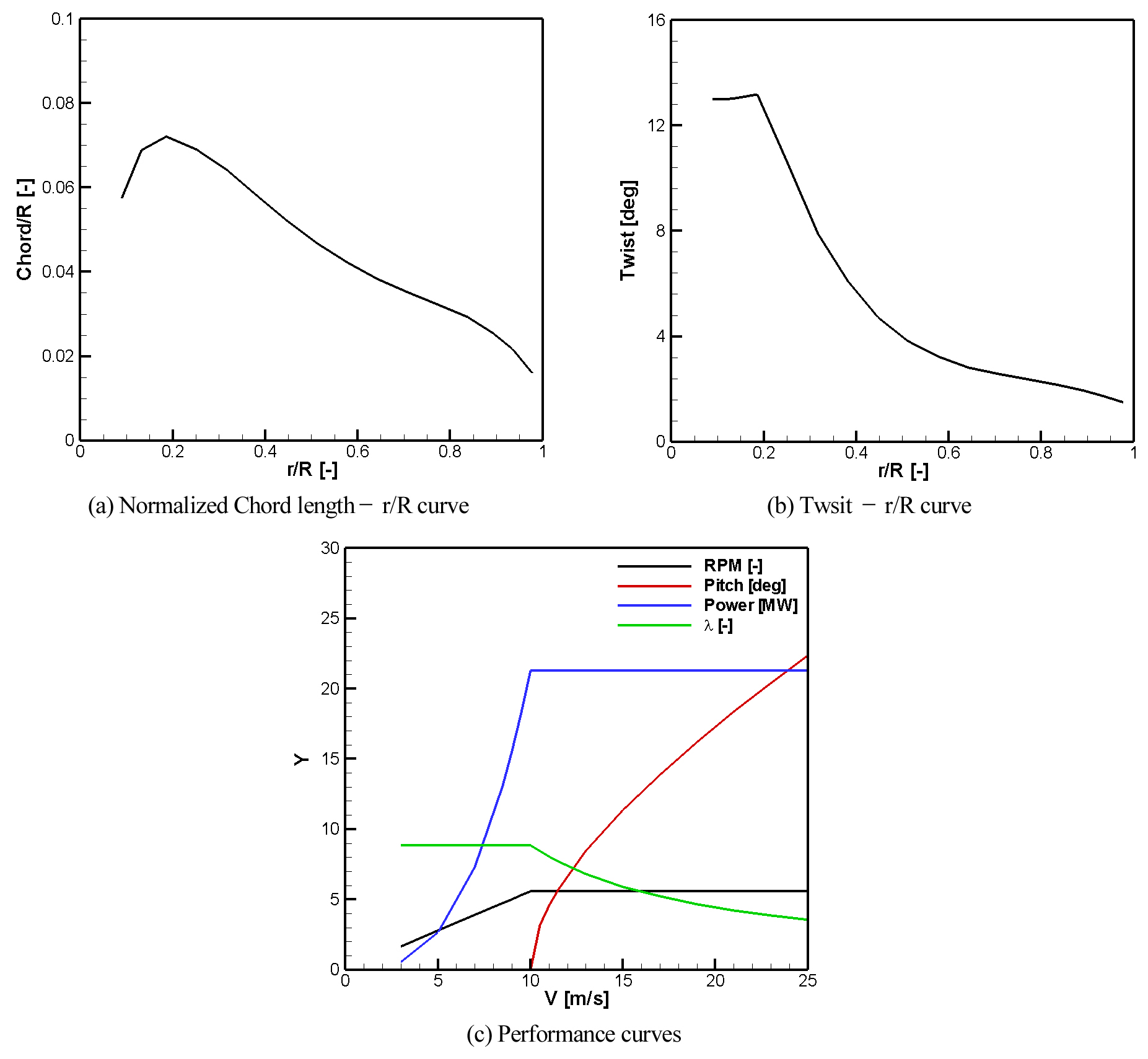

본 연구를 수행하기 위한 풍력터빈 로터의 외형은 PropID10)를 이용하여 설계하였고, FAST와 교차검증을 통해 공력해석을 수행 하였다. PropID는 풍력터빈 로터 공력 설계 프로그램 중 하나이며 사용자가 원하는 블레이드 요소를 입력하여 역설계를 할 수 있다는 장점이 있다. 이는 풍력터빈 공력 성능을 결정하는 지표 중 하나인 축 간섭계수를 임의로 설정할 수 있으며 최적 공력 성능을 가지는 풍력터빈 로터의 설계도 가능하다. 이를 이용한 선행연구11)를 참고하여 설계 축 간섭계수를 최적 공력설계 값으로 볼 수 있는 a = 0.333으로 설정하여 20 MW 급 수평축 풍력터빈 로터를 설계하였다. 풍력터빈 로터의 크기가 증가함에 따라 허브 높이가 증가하며 지면(수면)상의 허브 높이는 200 m로 설계하였고 이 높이의 공기밀도는 1.201 kg/m3으로 설정하였다. 바람에너지를 전기에너지로 변환하는 과정에서 생기는 손실은 발전기와 전력변환기의 손실을 고려하여 총 6% 손실을 가정함으로써 로터에서의 정격출력은 21.3 MW 로 설정하였다. 정격풍속은 10 m/s이며 이 때 산출된 최대 출력계수는 0.493이다. 위 조건으로 21.3 MW의 출력을 얻을 수 있는 로터 블레이드의 길이는 151.62 m이며 정격풍속에서의 회전속도는 5.58 RPM, 주속비는 8.86이다. 정격풍속 이후의 풍속에서 피치제어를 통해 정격출력을 유지한다. Fig. 1은 해당 20 MW 급 수평축 풍력터빈 로터의 성능곡선과 형상을 나타내었고, Table 1은 해당 20 MW 급 수평축 풍력터빈 로터의 에어포일 분포를, Table 2는 제원을 나타낸다.

Table 1

Airfoil distribution of 20 MW class horizontal axis wind turbine rotor

3. Peak shaving method

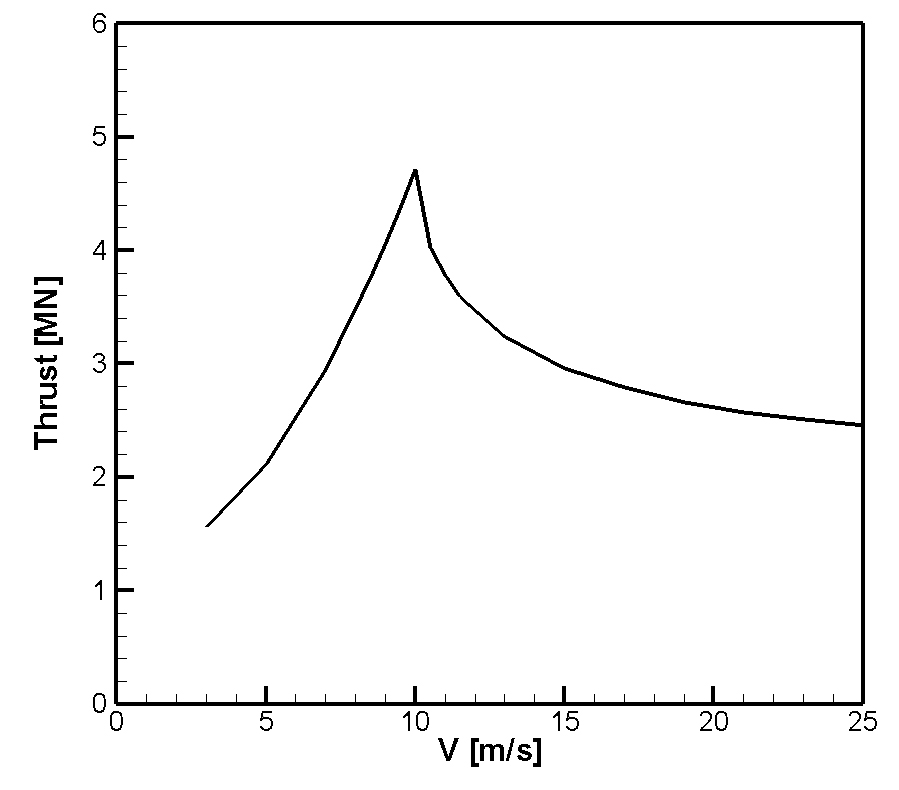

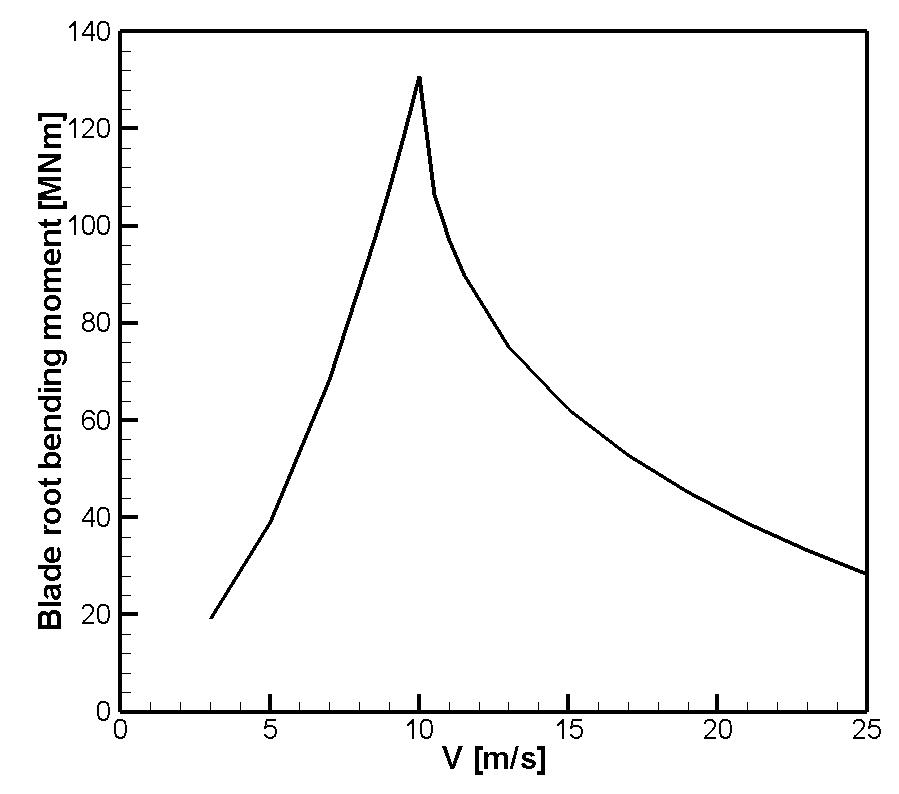

첨두절삭 방법은 정격풍속 근처의 비선형적인 피치, 회전속도 제어를 선제적인 제어를 통해 하중을 저감하는 방법이다. 블레이드 뿌리에서의 플랩방향 굽힘 모멘트(flapwise bending moment)는 타워 충돌 등의 고려해야 할 점이 많다고 판단하였다. 또한 엣지방향 굽힘 모멘트(edgewise bending moment)는 194.8 MNm의 최대값을 가지는 것에 비해 플랩방향 굽힘 모멘트는 더 큰 값인 206.1 MNm을 가지는 것12)을 확인하였다. 이에 고려하는 공력하중은 로터 추력과 블레이드 뿌리에서의 플랩방향 굽힘 모멘트 이며 20 MW 급 수평축 로터의 공력하중은 Fig. 2와 Fig. 3에 나타내었다. 정격풍속 10 m/s에서 최대 하중이 나타나는 것을 확인 할 수 있다. 첨두절삭 방법을 수행하면 공력하중이 감소하지만 선제적인 제어를 수행하는 풍속범위에서 출력 감소 현상이 발생한다. 선제적인 피치와 회전속도의 제어에 따른 공력하중 감소 영향을 각각 고려하였고 선제적 제어를 수행하는 풍속 구간을 변경하면서 공력하중 감소의 경향을 파악하였다.

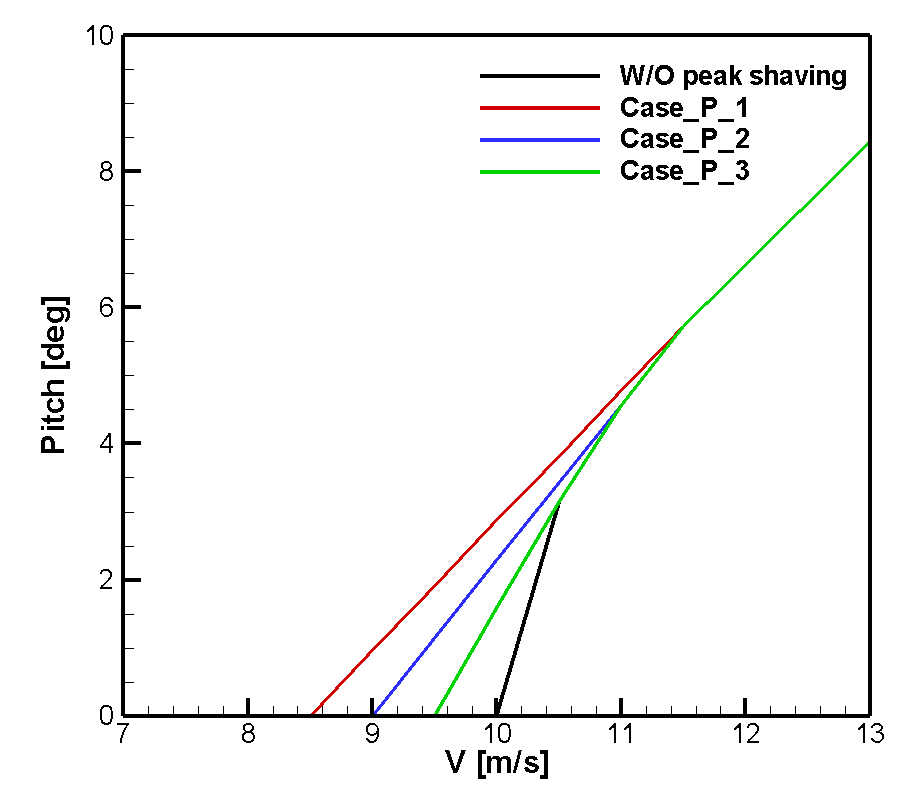

첨두절삭을 위한 방법으로 피치제어 방식과 회전수 제어 방식을 고려하였다. 피치 제어를 통한 첨두절삭 방법을 Case_P, 회전속도 제어를 통한 첨두절삭 방법을 Case_R으로 나타내었다. 또한 선제적 제어를 수행하는 풍속 범위를 각각 다르게 설정하여 세 가지 경우를 비교하였다. Table 3에서 Case_P, Case_R를 나타내었으며 첨두절삭 방법이 적용되지 않은 20 MW 급 수평축 풍력터빈 로터(W/O peak shaving)도 같이 나타내었다. Fig. 4는 Case_R을 나타내고 Fig. 5는 Case_P를 나타내었다. Case_P의 경우 선제적인 피치제어만을, Case_R의 경우 선제적인 회전속도 제어만을 수행하였으므로 Table 3에 나타내지 않은 수치들은 첨두절삭 방법을 수행하지 않은 값과 동일하다.

Table 3

Blade pitch angle and rotor RPM for Case_P, Case_R

4. 결과 비교 및 분석

피치 혹은 회전속도 제어를 통한 첨두절삭 방법들을 로터 추력과 블레이드 뿌리의 플랩방향 굽힘 모멘트를 대상으로 비교하였다. 또한 첨두절삭 방법은 출력곡선에 영향을 미치므로 출력곡선에 대한 변화가 연간 에너지 생산량의 변화에 미치는 영향을 분석하였다. 연간 에너지 생산량을 산출하기 위한 바람 분포는 평균풍속 7 m/s인 Reyleigh 분포를 사용하였고 약 6%의 기계적, 전기적 손실을 반영한 풍력터빈의 출력 곡선을 사용하였다.

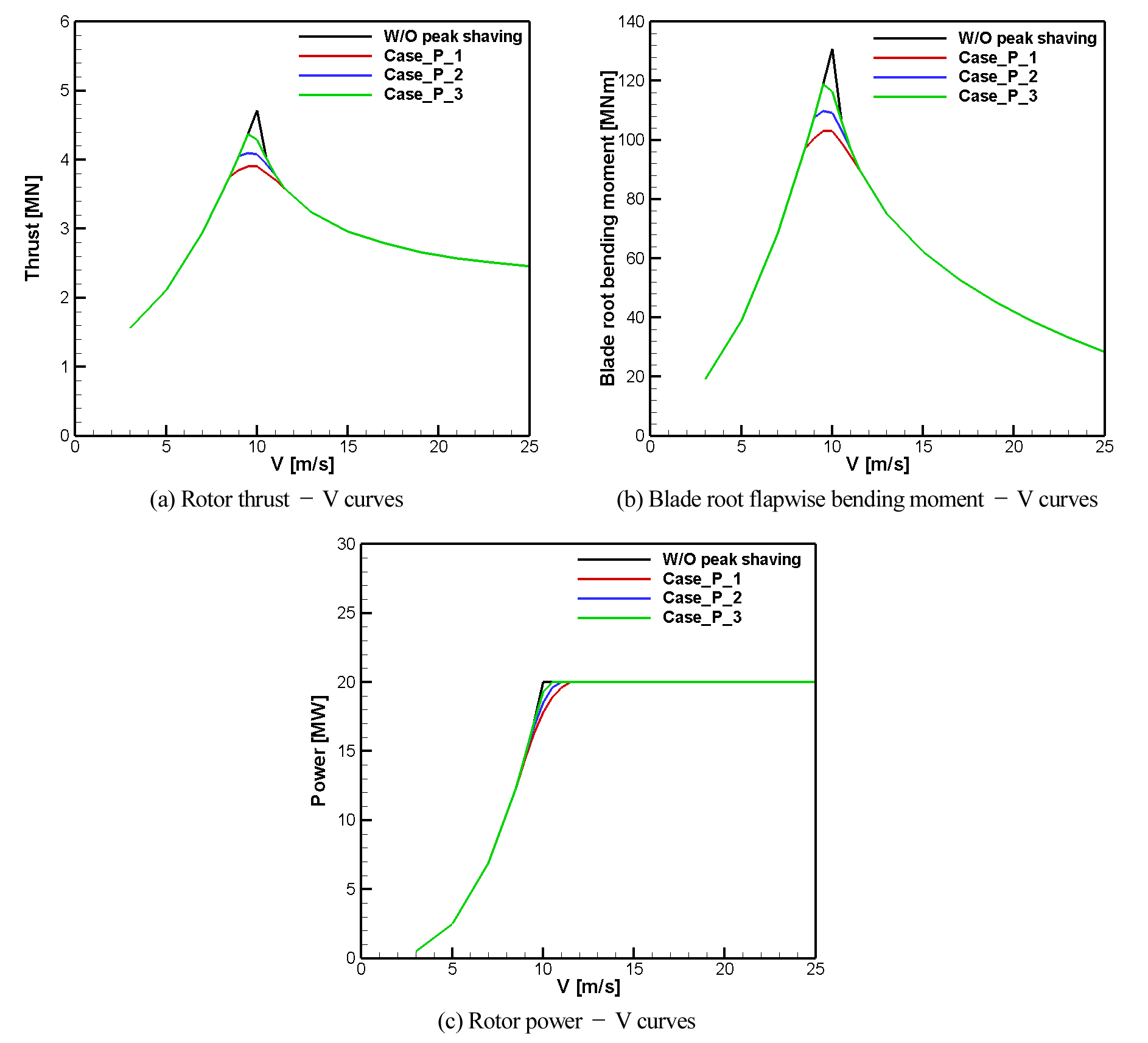

먼저 피치 제어를 통한 첨두절삭 방법의 결과를 검토하기로 한다. Fig. 6은 Case_P 피치제어를 통한 첨두절삭 방법에 대한 결과를 나타낸다. Case_P_1, Case_P_2, Case_P_3은 선제적 피치 제어를 수행하는 풍속 범위에 따라 이름 지었으며, 해당하는 풍속범위는 각각 8.5 ~ 11.5 m/s, 9.0 ~ 11.0 m/s, 9.5 ~ 10.5 m/s이다. 첨두절삭 방법을 수행하는 풍속의 범위가 넓을수록 정격풍속에서 피치각의 차이가 큰 것을 확인 할 수 있다. 또한 피치각의 차이가 클수록 공력하중과 출력곡선의 차이가 커짐을 확인 할 수 있다. Fig. 6(a)는 피치각도 제어가 로터 추력에 대해 미치는 결과를 보여주며, Fig. 6(b)는 블레이드 뿌리에서의 플랩방향 굽힘 모멘트를, Fig. 6(c)는 출력곡선의 변화를 나타낸다. 피치 제어형 첨두절삭 방법은 정격풍속에서 약 8.96 ~ 17.19%의 로터 추력의 감소를 보이며, 약 11.01 ~ 21.11%의 블레이드 뿌리의 플랩방향 굽힘 모멘트 감소를 보인다. 각 첨두절삭 방법의 연간 에너지 생산량은 0.27 ~ 1.83%의 감소를 확인 할 수 있다.

다음으로 회전속도 제어형 첨두절삭 방법에 대한 결과를 Fig. 7에 나타내었다. Case_R_1, Case_R_2, Case_R_3 역시 피치 제어형 첨두절삭 방법의 수행 풍속 범위와 동일하며 첨두절삭 방법을 수행하는 풍속 범위가 넓을수록 공력하중과 출력곡선의 차이가 크다. 정격풍속에서 약 1.23 ~ 3.97%의 로터 추력의 감소를, 약 2.05 ~ 6.29%의 블레이드 뿌리의 플랩방향 굽힘 모멘트 감소를, 약 0.02 ~ 0.25%의 연간 에너지 생산량의 감소를 보인다.

피치 제어형 첨두절삭 방법과 회전속도 제어형 첨두절삭 방법에 대한 결과를 종합하여 Table 4에 나타내었고, 평균풍속이 7 m/s일 때의 연간 에너지 생산량의 변화를 Fig. 8에 나타내었다. 두 첨두절삭 방법은 최대 17.19%의 추력 감소와 21.11%의 블레이드 뿌리에서의 굽힘 모멘트 감소, 1.83%의 연간 에너지 생산량의 감소를 보이며 첨두절삭 방법을 수행하는 풍속의 범위가 8.5 ~ 11.5 m/s로 가장 넓고 피치 제어형 첨두절삭 방법인 Case_P_1에서의 결과이다. 이를 통해 첨두절삭 방법을 수행하는 풍속의 범위가 넓을수록 첨두절삭 수행에 큰 영향을 준다는 것을 의미한다. 또한 피치 제어형 첨두절삭 방법과 회전속도 제어형 첨두절삭 방법을 비교하면 피치 제어형 첨두절삭 방법이 3배 이상의 하중 감소율을 보이며 7 배 이상의 연간 에너지 생산량의 감소율을 보인다. 이는 피치 제어형 첨두절삭 방법이 회전속도 제어형 첨두절삭 방법보다 첨두절삭을 수행함에 있어 훨씬 더 큰 영향을 준다는 것을 의미한다.

Table 4

Variations of aerodynamic load and AEP according to various peak shaving control strategies

또한 첨두절삭 방법을 통한 공력하중의 감소와 연간 에너지 생산량의 감소는 LCoE(Levelized Cost of Energy) 비교11)를 통해 비교가 가능하다. LCoE는 식(1)으로 표현 할 수 있으며 1 kWh의 에너지를 생산할 때 필요한 비용을 뜻하며 풍력터빈의 초기 설치 비용(CapEx)과 가동 기간(FCR) 및 유지보수 비용(OpEx)이 반영되어있다.

첨두절삭 방법을 통한 공력하중, 연간 에너지 생산량의 감소를 비교하기 위해 FCR, OpEx는 같다고 가정하였고 풍력터빈의 초기 설치 비용은 식(2), 식(3), 식(4)와 식(5)와 같이 모델링 할 수 있으며 일반적으로 로터 길이에 따른 함수로 나타낼 수 있다.

LCoE를 비교하기 위해 플랩방향 굽힘 모멘트만을 고려하면 식(6)을 통해 플랩방향 굽힘 모멘트의 감소율은 블레이드 비용의 감소율과 같다고 할 수 있다. 선행연구와 같은 방법으로 LCoE를 계산한다면 첨두절삭 방법을 수행하지 않은 풍력터빈 시스템의 LCoE는 0.0413 $/kWh인 반면에, 공력하중과 AEP의 감소율이 가장 큰 Case_P_1을 수행한 풍력터빈 시스템에 대해서 평가해보면 LCoE는 약 5.9% 감소한 0.0389 $/kWh를 보인다. 이는 첨두절삭으로 인한 공력하중 감소의 이득이 연간 에너지 생산량의 감소보다 LCoE 감소에 더 큰 영향을 주는 긍정적인 역할을 함을 알 수 있다.

5. 결 론

본 연구에서는 최적 공력 설계된 20 MW 급 수평축 풍력터빈 로터를 기준으로 정격풍속에서 나타나는 첨두부하를 감소시키기 위한 첨두절삭 방법을 정격풍속 근방에서 피치각 혹은 회전수 변동을 통해 적용하고 비교 분석하였다. 로터의 제원은 자체적으로 설계한 형상을 적용하였다. 본 연구에서 고려한 공력하중은 로터 추력과 블레이드 뿌리에서의 플랩방향 굽힘 모멘트이다. 첨두절삭 방법은 출력 곡선에도 영향을 미치므로, 그 영향을 파악하기 위해 연간 에너지 생산량의 변화를 검토하였다. 비교결과 다음과 같은 결론을 얻을 수 있다.

첫 번째로 블레이드 피치각 혹은 로터 회전수의 변동을 이용한 첨두절삭 방법 모두 공력하중의 감소를 보이며, 연간 에너지 생산량의 감소율보다 공력하중의 감소율이 압도적으로 더 크게 나타난다. 총 6가지 첨두절삭을 위한 제어 방법을 소개하였으며, 그 중에서도 특히 피치각 제어형 첨두절삭 방법 중에서 하중은 9 ~ 11% 저감시키면서 연간에너지발전량은 0.3% 미만의 감소를 보이는 경우는(Case_P_3) 선택해볼 가치가 있는 경우라고 보인다. 약간의 연간 에너지 생산량의 감소가 존재하긴 하나 첨두부하 감소에 의한 구조, 재료적인 이득이 더 클 것이라고 예상 할 수 있으며, 다시 말하면 두 첨두절삭 방법은 재료, 비용적으로 유효한 방법이라고 판단된다.

두 번째는 두 첨두절삭 방법을 비교하면 피치 제어형 첨두절삭 방법이 회전속도 제어형 첨두절삭 방법보다 추력이나 굽힘 모멘트 등 공력하중의 감소가 훨씬 큰 것을 확인 할 수 있다. 반면에 피치 제어형 첨두절삭 방법은 회전속도 제어형 첨두절삭 방법에 비해 연간 에너지 생산량의 감소도 훨씬 큰 결과를 보인다.

마지막으로 첨두절삭 방법을 적용하는 풍속의 범위가 넓을수록 첨두부하와 연간 에너지 생산량의 저감이 더 큰 결과를 보인다.

결과적으로 첨두절삭 방법을 통해 공력하중을 줄일 수 있지만 첨두절삭이 크면 클수록 연간에너지생산량의 감소도 동반된다는 점을 알 수 있다. 비록 하중을 줄일 목적의 첨두절삭으로 인해 연간 에너지 생산량이 감소하긴 하지만, 공력하중의 감소율에 비해 매우 적은 수치이며 하중 저감과 동반되는 재료비 절감을 통해 LCoE를 낮추는데 기여할 수 있을 것이라 사료된다.