1. 서 론

2. 실험 방법

2.1 OMO 구조 제작을 위한 시뮬레이션

2.2 Bar 전극 마스킹 및 샘플 제작

3. 결과 및 토의

3.1 투명 히터 실제 제작

3.2 투명 히터 광학적 특성 비교

3.3 투명 히터의 면저항 비교

3.4 투명 히터의 발열 특성

3.5 투명 히터의 응답 특성

4. 결 론

기호 및 약어 설명

OMO : Oxide/Metal/Oxide의 약어

TCO : Transparent Conductive Oxide의 약어

RTP : Rapid Thermal Processing의 약어

FE-SEM : Field Emission Scanning Electron Microscopy

℃ : 온도의 단위[0℃ = 273 K]

nm : 길이의 단위[10-9 m]

1. 서 론

현대 사회에서 투명 태양 전지, 스마트 글라스 등 투명한 기술을 요구하는 분야가 증가하고 있다1,2,3). 특히 투명한 기술에는 유리를 이용한 기술이 급증하고 있으며, 건물의 외벽이나 창문 등 구조물에 부착되어 건물의 미적 향상과 시인성에 대한 개방감을 제공하여 인간의 삶의 질을 높이는 데 기여하고 있다4,5). 특히 투명 히터는 이러한 요구되는 기술에 있어 온도 측면에서의 효율적인 에너지 절감과 온도 제어를 통해 혁신적인 기술로 각광받고 있다6,7).

투명 히터는 가시광선 영역에서의 투과도가 높으며, 높은 전도성을 가지고 있어 전기 에너지를 열 에너지로 변환하여 열을 발생시킬 수 있는 장치이다. 이 열은 줄의 법칙(Joule’s Law)에 의해 발생하며, 저항이 낮을수록 발생되는 열이 높아지는 것이 특징이다7,8,9). 기존의 투명 히터는 발열되는 부분(Base)에서 투명하고, 전극 부분은 불투명한 형태이다7,8,9,10,11). 이러한 히터는 광학적인 측면에서 부분적인 투명함만을 제공하기 때문에 넓은 면적에 적용될 경우에는 크기에 비례하는 불투명 영역에 기인하여 시인성이 상당히 제한적이다. 예를 들어, 넓은 창문이나 건물의 외벽에 적용될 경우 사용되는 히터의 면적이 넓어짐에 따라 전극의 불투명한 면적이 커지게 된다.

구조물의 크기와 히터의 면적에 따라 시인성이 제한되는 기존의 투명 히터와 달리, 본 연구에서는 전극과 발열 부분 모두 투명한 OMO 전극 히터를 고안하여 히터의 면적이 넓어져도 전체적인 투과도와 구조물의 시각적 품질을 높일 수 있는 차별화된 기술을 제시한다.

투명 히터를 설계할 때 사용 목적, 요구 사항, 제작 공정에 따라 투명 히터의 세부 사항은 달라질 수 있지만, 설계에 대한 전반적인 고려 사항은 다음과 같다10). 첫째, 히터의 전극과 발열 부분의 저항은 히터에서 발생하는 온도와 직관적으로 관련 있기 때문에, 저항은 요구되는 온도에 부합해야 한다. 앞서 언급했듯이, 히터에서 발생하는 열은 줄의 법칙에 의거한다. 따라서 높은 온도가 요구될 경우 저항은 낮게 설계되어야 한다.

둘째, 광학적인 측면에서, 창문 등 활용되는 구조물에 요구되는 높은 가시광선 영역(380 ~ 780 nm) 투과율을 유지해야 한다. 특히 가시광선 영역 중 550 nm의 파장에서 인간의 시인성을 방해하지 않는 최소 투과율은 40%이므로, 투명 히터를 제작할 때, 이 기준을 충족하도록 설계해야 한다12). 셋째, 히터가 부착되는 기판은 용도에 따라 다양한 재료로 구성될 수 있지만, 열 발생 시 해당 열을 견딜 수 있는 열적 안정성을 갖춘 재료를 선택해야 한다. 특히 투명한 유리는 광학적 측면에서 히터와 결합하여 미적 일관성을 유지할 수 있을 뿐만 아니라, 고온 작동이 요구되는 히터의 특성상 열적 스트레스에도 안정적으로 견딜 수 있는 적합한 재료이다13). 이러한 고려 사항에 따라 다층 구조와 복합 소재를 이용하여 투명 히터를 제작해야 하기에, 본 연구에서는 투명한 유리에 산화물 기반의 OMO (Oxide/Metal/Oxide) 구조를 도입하였다. 여기서 Oxide 층은 주로 투명 전도성 산화물(Transparent Conductive Oxide, TCO)을 사용하는데, TCO 는 3 eV 이상의 넓은 밴드갭을 가져 가시광선 영역에서 높은 투과도를 유지 할 수 있으며, 높은 도핑 농도로 인해 반도체와 금속적 특성을 나타내 높은 전기 전도성을 확보할 수 있다7,14,15). 특히 TCO 중 ITO (Indium Tin Oxide)는 3.5 eV ~ 4.3 eV의 밴드갭을 가지며, 반도체 특성을 나타낸다. 이러한 특성으로 인해 ITO는 투명 히터에서 요구되는 높은 투명성과 전도성을 확보할 수 있다. 본 연구에서는 전극과 발열 부분에 ITO를 사용하였으며, 전극의 높은 전도성을 유지하기 위해 Metal 층으로 Ag를 사용하였다. Ag는 광학적인 측면에서 다른 금속에 비해 광손실이 적고 전기적인 측면에서 전도성이 우수하다7). 기존 Ag metal 전극은 높은 전도성을 가지지만, 광학적 투과도가 매우 낮아 전극이 불투명하다는 한계를 가진다. 기존 Ag metal 전극은 시인성이 없으므로 넓은 면적이 요구되는 구조물에서는 전극의 불투명성이 시인성을 크게 제한한다. OMO 구조는 낮은 시인성이라는 한계를 극복하기 위해 설계되었으며, Metal 층인 Ag의 낮은 저항 특성을 활용해 낮은 면저항을 제공하고, Oxide 층인 ITO의 높은 광학적 특성과 전도성을 활용해 전극의 투명성과 전도성 간의 균형을 효과적으로 맞출 수 있다. 따라서 ITO와 Ag를 이용한 다층 구조인 OMO를 통해 전극 부분에서 높은 투과도와 전도성을 동시에 구현할 수 있었으며, 발열 부분 또한 ITO를 사용하여 전극과 발열 부분이 모두 투명한 히터를 제작하였다.

히터를 제작할 때 물질과 두께에 따른 광학적 투과도를 예측 시뮬레이션 프로그램인 Essential Macleod Program10)을 사용하여 ITO의 증착 두께에 따른 가시광선 영역에서 투과도의 경향성을 파악하였고, 대면적 공정이 가능한 고체 방식 스퍼터링(Physical Vapor Deposition, PVD)7,10)을 이용하여 균일한 증착을 통해 투명 히터를 제작하였다.

2. 실험 방법

2.1 OMO 구조 제작을 위한 시뮬레이션

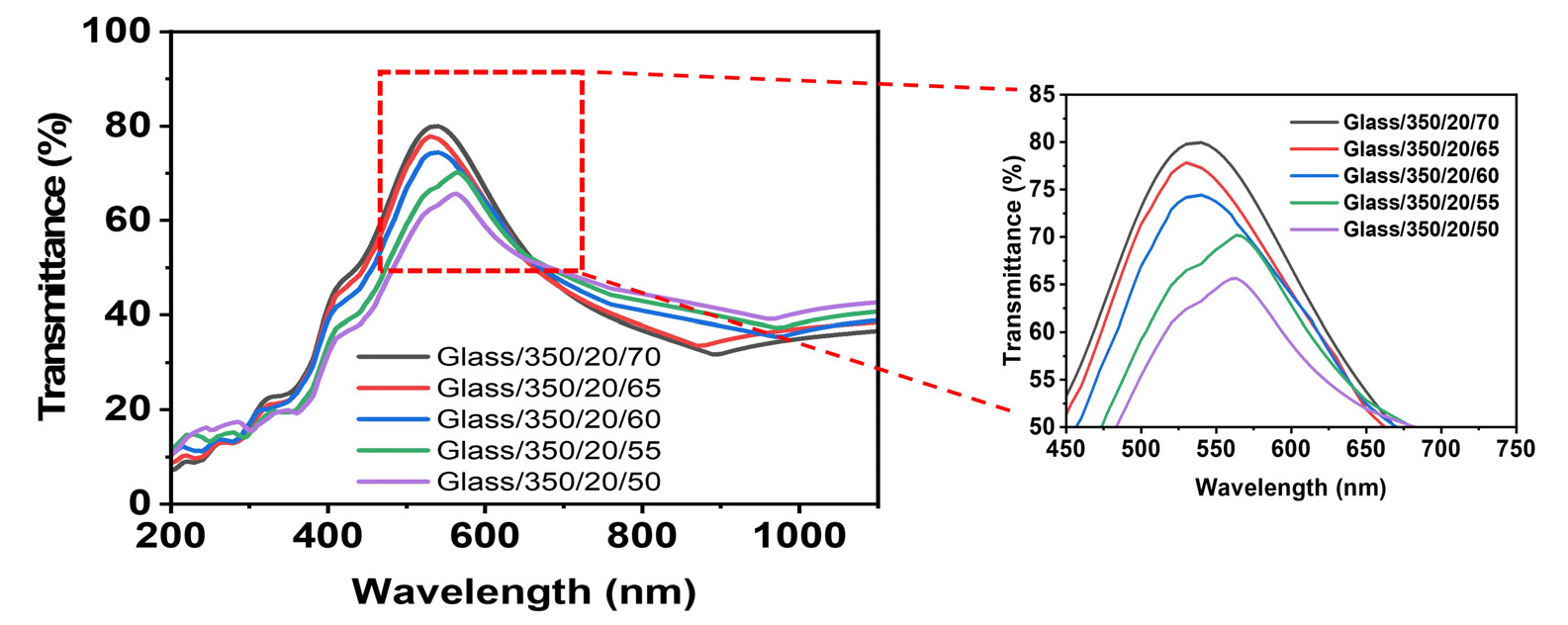

투명 히터에서 전극 부분의 OMO를 제작하기 전, Essential Macleod Program을 이용하여 전극 부분의 투과도의 경향성을 파악하였다. OMO 구조는 유리 기판에서 순서대로 하부 ITO, Ag, 상부 ITO로 구성하였다. 우선 하부층의 ITO 두께는 전극과 발열층에 공통적으로 사용되므로, 발열 부분의 전도성을 확보하기 위해 350 nm로 고정하였으며 발열 부분의 전도성보다 전극에서의 전도성을 높이기 위해 Ag 층을 20 nm로 고정하여 맨 상부층의 ITO 두께를 가변하는 방식으로 시뮬레이션을 진행하였다. Fig. 1은 상부 ITO 층을 50 ~ 70 nm로 두께를 가변함에 따라 전체적인 투과도의 시뮬레이션 결과를 나타낸다. 상부 ITO 층의 두께가 증가함에 따라 투과도가 증가하는 경향을 확인할 수 있다.

2.2 Bar 전극 마스킹 및 샘플 제작

투명 히터를 제작하기 위해 우선 유리 기판을 레이저 커팅기를 이용하여 2.5 cm × 1.5 cm의 크기로 재단하여 기판을 형성하였다. 재단된 기판은 전극과 발열 부분을 포함하며, 두 개의 양 끝 전극의 가로 길이는 0.6 cm, 세로 길이는 1.5 cm로 0.6 cm × 1.5 cm의 크기로 설계되었으며, 발열 부분은 기판의 중앙에 위치하여 가로 길이 1.3 cm, 세로 길이 1.5 cm로 1.3cm × 1.5 cm의 크기로 설계되었다. 또한 전극 간의 거리는 발열부의 가로 길이와 동일한 1.3 cm로 설계되었다. 형성된 기판 위에 발열 부분이며 동시에 전극으로 역할을 하는 하부층 ITO를 구성하기 위해 PVD 스퍼터링 공법을 이용하여 DC 300 W, 공정 압력 5 mTorr, Ar 50 sccm으로 ITO 층을 350 nm 두께로 증착하였다. 또한 증착된 ITO를 급속 열처리 공정인 RTP (Rapid Thermal Processing)를 진행하였다.

RTP 공정을 통하여, ITO를 고온으로 가열하여 ITO의 계면 품질 향상을 통해 투과도와 면저항을 개선하는 효과를 가져올 수 있다16,17). RTP는 10분간 공정온도 550℃로 온도를 증가시키고, 10분간 550℃로 공정을 유지한 다음 20분 동안 자연 방열로 냉각하는 과정으로 진행하였다.

RTP 공정 후 샘플에 전극을 제작하기 위해 레이저 커팅기와 점착 필름을 사용하여 마스킹을 진행하였다. 점착 필름은 유리 기판 위에 Bar 형태로 부착시켜 전극이 일자 형태가 될 수 있도록 제작하였다10,18,19). 그 후 PVD 스퍼터링 공법을 이용하여 DC 50 W, 공정 압력 5 mTorr, Ar 50 sccm을 공급하여 Ag 20 nm를 증착하였다.

상부층 ITO를 증착할 때 상부층 ITO 두께를 증가시키면 550 nm에서 투과도는 개선되지만, 면저항의 특성이 낮아지는 Trade-off가 있다20). 따라서 본 연구에서는 Fig. 1의 시뮬레이션 결과를 참고하여, 투과도와 면저항 특성을 고려한 ITO 상부층 두께를 60 nm로 설정해 증착하였다.

또한 OMO 전극 투명 히터와 특성을 비교하기 위해 전극 부분에 Ag metal (Ag paste)를 사용한 히터를 제작하였다. 이 히터를 제작할 때 OMO 전극의 투명 히터와 동일한 사이즈의 유리 기판 위에 발열 부분과 전극의 맨 하부층에 ITO를 증착하기 위해 같은 조건의 방식을 이용하였다.

그 후 증착된 ITO에 전극 부분과 발열 부분을 분리하기 위해 같은 형식의 Bar 형태로 마스킹 작업을 한 후 전극 부분에 Ag paste를 도포한 후 20분간 건조시키는 작업을 진행하였다. 두 히터의 공정 과정에서 신뢰성을 확보하기 위해 동일한 공정 조건 하에서 여러 샘플을 제작하였다. 신뢰성의 판단 기준은 각 히터 샘플의 전극과 발열 부분에서 면저항 및 투과도가 오차 범위 1% 이내인지의 여부로 설정하였다. 실험 결과, 두 히터 샘플 모두 면저항과 투과도가 오차 범위 1% 이내에서 일관된 결과를 보였으며, 이는 본 연구에서 제시한 공정이 신뢰성과 재현 가능성을 갖추었음을 확인하였다.

3. 결과 및 토의

3.1 투명 히터 실제 제작

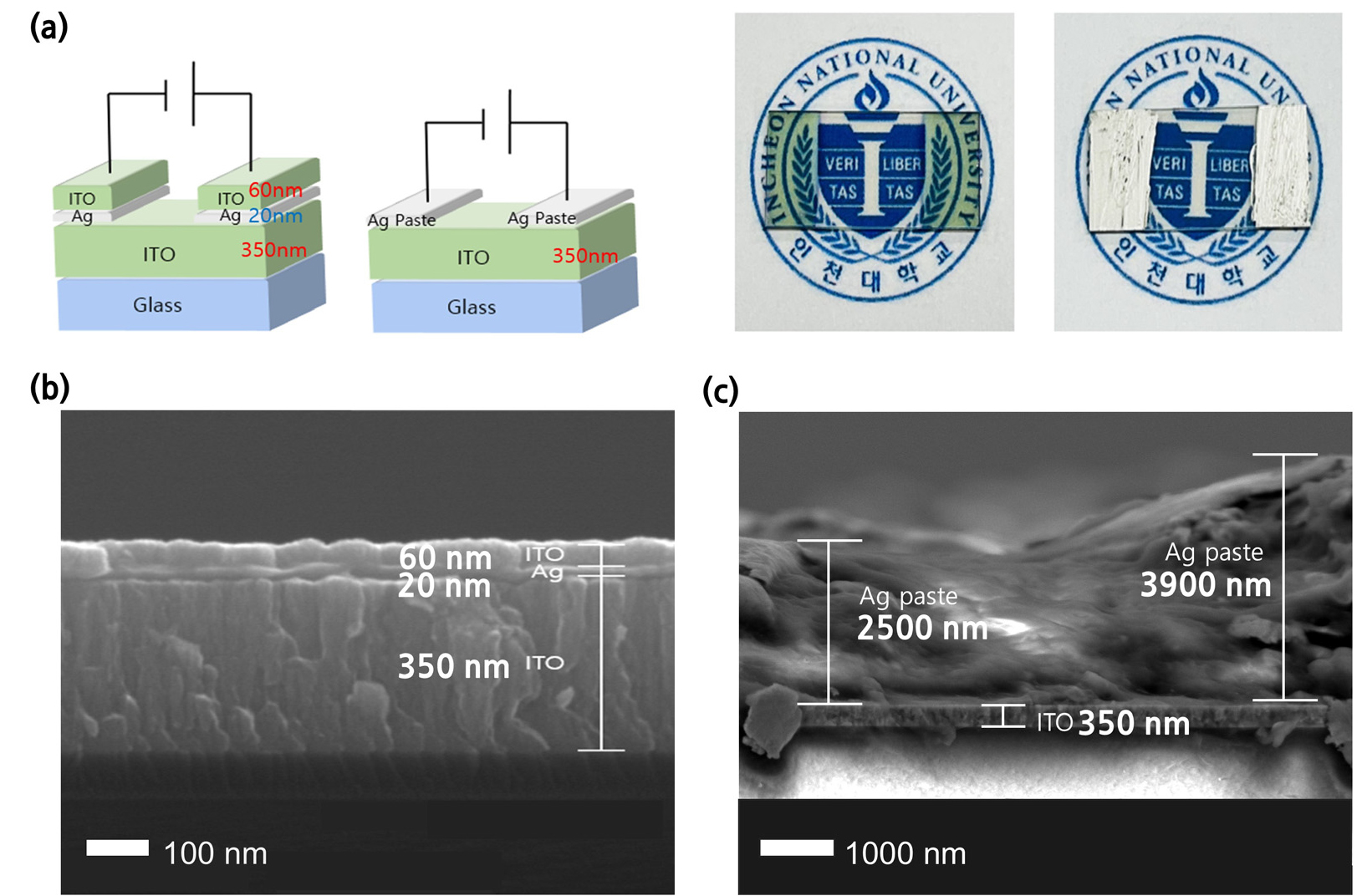

Fig. 2(a)에는 OMO 전극 히터와 Ag metal 히터의 구조도와 실제 제작한 샘플을 나타낸다. 증착에 따른 히터의 구조를 관찰하기 위해 전계 방출형 주사 현미경(Field Emission Scanning Electron Microscopy, FE-SEM)을 사용하여 샘플의 증착 두께와 단면도를 확인하였다. Fig. 2(b)는 OMO 구조의 전극에 대한 SEM 단면 이미지를 나타내며, Fig. 2(c)는 Ag metal 전극의 SEM 단면 이미지를 보여준다. OMO 구조는 ITO layer와 Ag layer 두 층으로 이루어져 있으며 OMO 전극이 350/20/60 nm로 총 두께 430 nm로 증착된 반면, Ag paste는 도포 방식으로 제작되어 전극의 최소 두께는 약 2850 nm, 최대 두께는 약 4250 nm 이상으로 확인되었다. 이는 OMO 구조의 Ag layer와 비교해 대략 7배 이상의 두께 차이를 나타낸다.

Ag paste의 두께는 전극의 면저항을 낮추는데 기여하지만, 과도한 두께로 인해 투명성을 확보하기 어렵다. 반면, OMO 구조는 균일하게 증착된 Ag층과 ITO층으로 인해 낮은 면저항과 높은 투과도를 동시에 구현하였다.

3.2 투명 히터 광학적 특성 비교

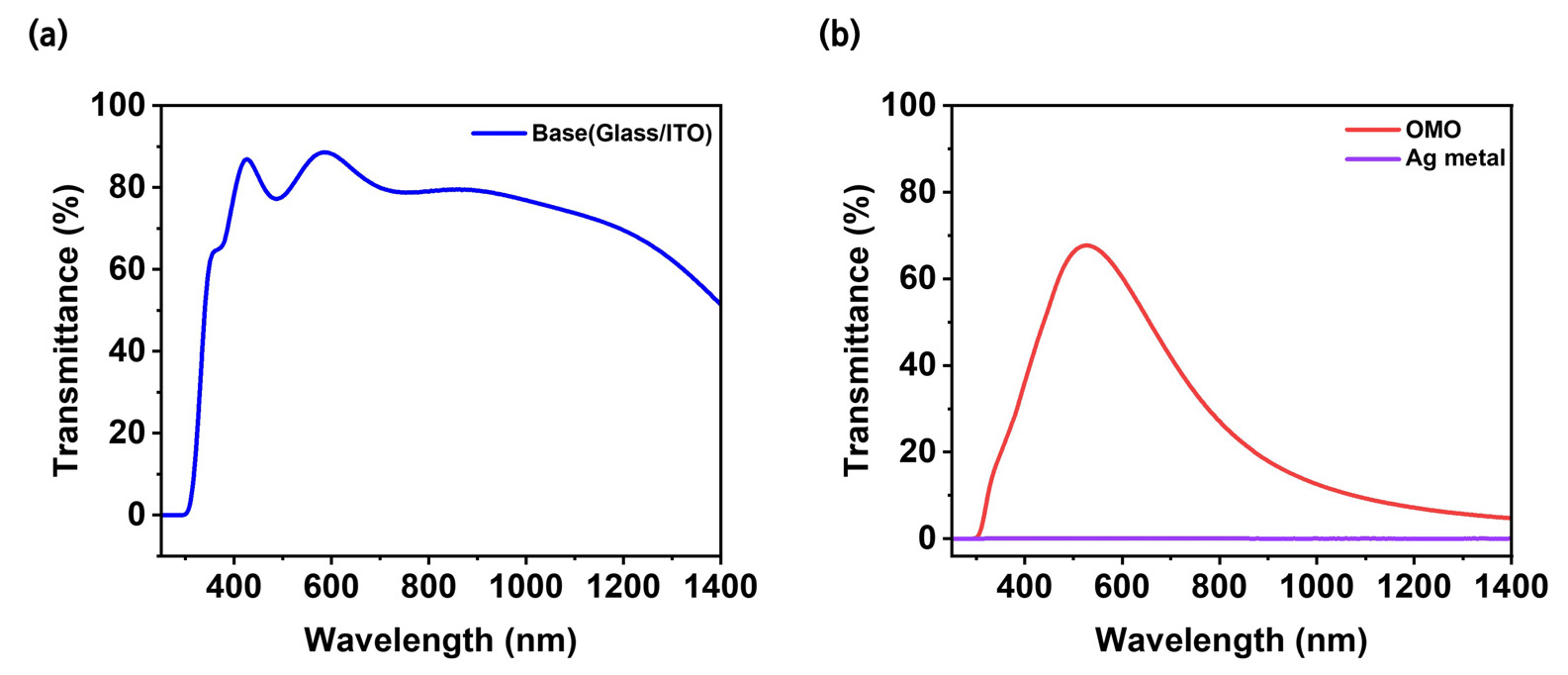

Fig. 3(a)는 투명 히터의 발열 부분의 투과도, Fig. 3(b)는 전극 부분의 투과도 그래프이다. 투과도를 측정하기 위해 분광 광도계(UV-Vis Spectrophotometer, UV-2600)를 이용하여 투과도를 측정하였으며, 250 ~ 1400 nm의 파장을 조사하였다.

Fig. 3(a)은 550 nm 영역에서 발열 부분의 투과도는 87%로 높은 투과도를 보이고 있다. 또한 Fig. 3(b)에서 전극 부분에서 사용된 OMO 구조는 67%로 높은 투과도를 나타내며, Ag metal 전극에서는 전혀 투과도가 없음을 확인하였다. OMO 전극은 67%의 투과도는 550 nm에서 ITO와 Ag의 다층 구조로 인해 빛의 흡수와 반사를 감소시킨 결과이며, 특히 ITO 층의 광학적 특성에 기인함을 알 수 있다.

결론적으로 OMO 전극 히터는 가시광선 영역에서 전극과 발열 부분 모두 투명한 히터임을 확인할 수 있으며, Ag metal 전극 히터는 발열 부분을 제외한 전극 부분이 불투명하기에 부분적인 투과도를 제공한다.

3.3 투명 히터의 면저항 비교

투명 히터의 전기적 특성을 분석하기 위해 전극의 면저항과 발열 부분의 면저항을 4-Point Probe를 이용하여 측정하였다. 분석 결과, 발열 부분의 면저항은 10 Ω/□으로 나타났다.

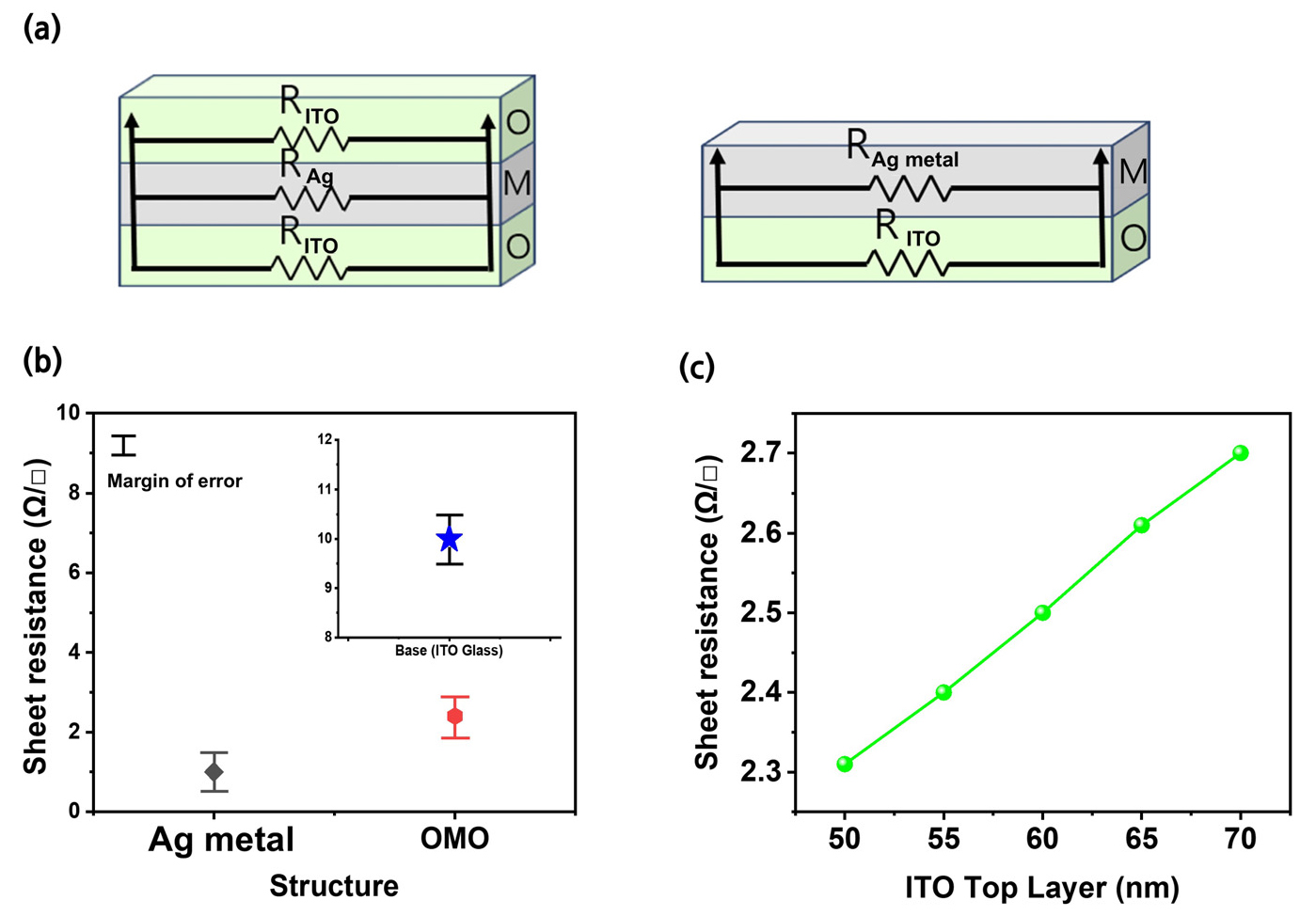

다음으로 Fig. 4(a)는 OMO 전극과 Ag metal 전극의 저항 구조도를 나타내었다. 저항 구조도에서 각 층은 하나의 저항을 가진 전기적인 소자이며, 전체적인 저항은 병렬 저항들의 합으로 나타난다. 따라서 병렬 저항의 식에 의거하여 Metal 층의 저항이 가장 낮으므로 OMO 전극에서는 ITO/Ag/ITO 구조에서 Ag층에 전기적 특성이 크게 기인하게 된다7,21,22,23).

다음으로 Ag metal 전극은 ITO/Ag로 구성되어 있다. 따라서 OMO 전극과 동일하게 전극의 전체적인 저항이 Ag metal 층에 기인하게 된다.

각각의 면저항에 대한 식은 식(1), (2)에 나타내었다.

Fig. 4(b)는 두 전극과 발열부분의 면저항을 나타내었다. 모든 면저항의 오차범위는 1 Ω/□으로 설정하였다. Fig. 4(c)는 ITO 상부층 두께에 따른 OMO 전극의 면저항을 분석하기 위해 ITO 상부층 두께를 50 ~ 70 nm로 가변하였을 때의 면저항을 나타내었다. 50 nm에서 70 nm로 상부층 두께를 증가시킴에 따라 면저항은 증가하는 것으로 확인되었으며, 이때 OMO 전극의 면저항은 투과도와 Trade-off임을 고려하여 60 nm에서 2.5 Ω/□로 설정하였다. 따라서 OMO 전극의 면저항은 2.5 Ω/□, Ag metal 전극의 면저항은 1 Ω/□로 측정되었다. OMO 전극의 면저항은 Ag metal의 면저항에 비해 다소 높았으며, 광학적 투과도 측면에서는 OMO 구조는 전극의 불투명성을 대체하는 구조임을 확인하였다.

추가적으로, 면저항은 가로 방향의 저항을 측정하며, 일반적으로 필름 두께에 따라 변한다. 일반적인 투명 전도성 산화물의 경우, 면저항은 식(3)을 따른다. ρ는 비저항, Rs는 면저항, t는 필름의 두께를 나타낸다. 예를들어, 두께가 50 nm인 ITO층은 100 Ω/□의 면저항을 가진다 하면, 500 nm 두께의 ITO층은 10 Ω/□의 면저항을 가지게 되며 비저항은 5×10-6 Ω·m로 일정한 값을 가지고, 필름의 두께와 면저항은 반비례 특성을 가지게 된다. 그러나 본 실험에서 Ag와 ITO를 이용한 OMO 구조에서는 두께가 증가함에 따라 면저항이 증가하는 관계를 측정하였다. 이러한 현상은 전도성을 제공하는 Ag의 역할과, 상부 ITO 층이 Ag 필름에 대해 광학적 조정 및 열적 보호를 제공한다는 점에서 기인한다. ITO 두께가 증가함에 따라 전도성이 감소하며, 이는 면저항이 증가하는 것으로 나타난다. 이 현상을 설명하기 위해 양자 터널링 현상이 참고될 수 있다. 최근 연구에 따르면 금속 산화물층을 통해 전자가 터널링 할 확률이 두께에 따라 변한다는 점이 보고 되었다23). Ag 위의 상부층 두께가 증가함에 따라, 전도 전자는 Ag층에 갇히게 되고, 두꺼운 샘플에서는 결국 저항이 증가하게 된다는 점이다. 이러한 결과는 향후 연구에서 더욱 상세히 다루어질 예정이다.

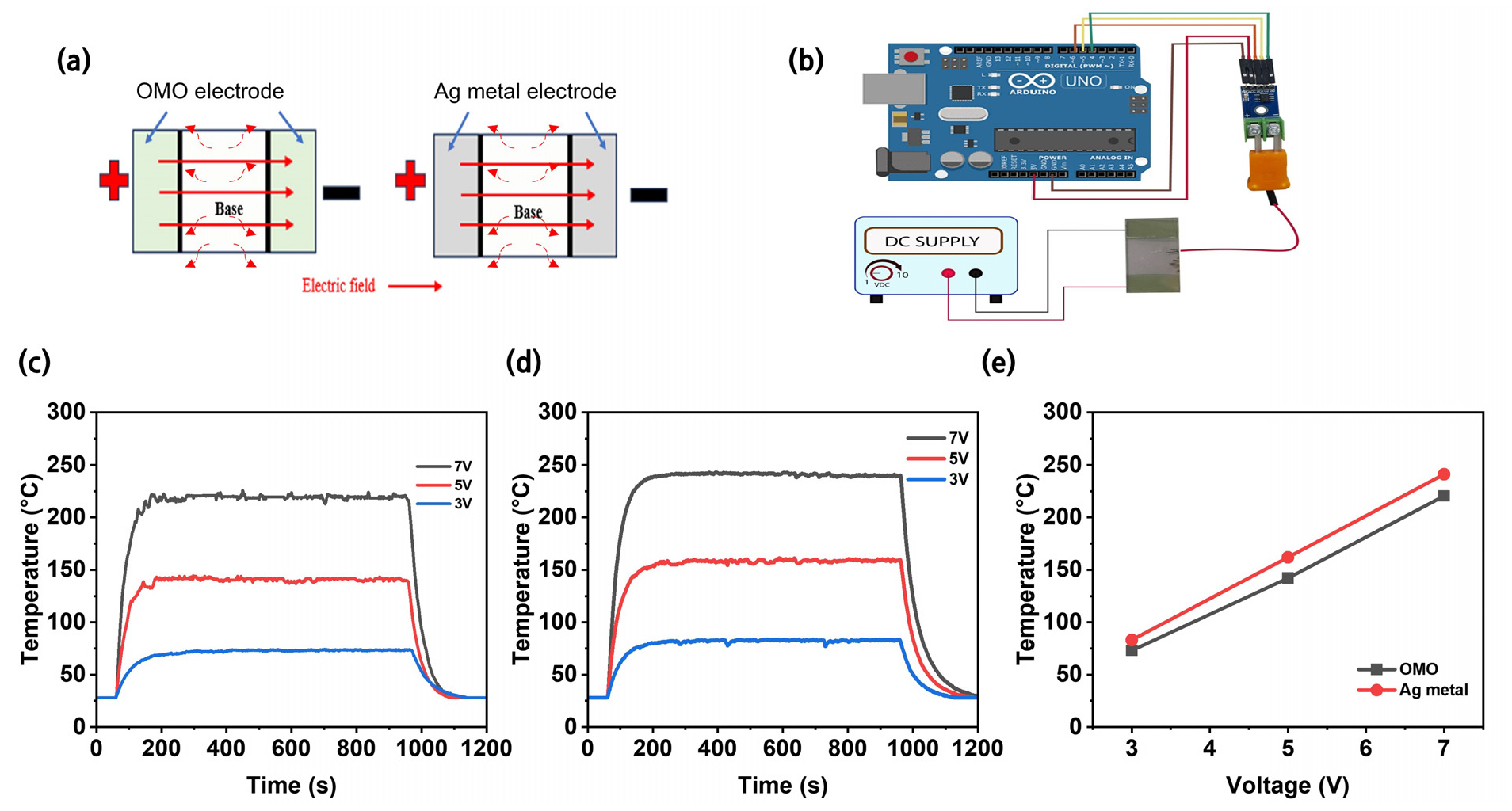

3.4 투명 히터의 발열 특성

Fig. 5(a)는 각각의 투명 히터에서 전계에 따른 히터의 열 발생을 간략히 보여준다. 투명 히터는 줄의 법칙에 따라 열이 발생한다. 그림에 나타난 것처럼 전극에 전압을 인가하면 전위차로 인해 전계가 형성되고 전류가 흐른다. 또한, 전극과 발열 부분 사이의 저항 차이로 인해 전류가 흐를 수 있으며, 특히 전극의 면저항이 낮을수록 전류가 잘 흐르고 높은 열이 발생한다10,22,23).

투명 히터의 발열 온도를 측정하기 위해 컨트롤러 보드인 아두이노 UNO와 발열 측정 센서인 아두이노 Thermocouple (Max 6675) 모듈을 이용하여 Fig. 5(b)와 같이 실시간으로 발열 특성을 측정할 수 있는 셋업을 구축하였다7). 히터의 발열 온도 측정은 실내 온도 26℃에서 진행되었으며, 습도는 실험에 영향을 끼치지 않을 수준 약 40%의 일반적인 실내 습도로 진행되었다. 히터는 흔들림에 따라 발열 지표가 달라지므로, 이를 방지하기 위해 절연 테이프로 고정하여 안정된 상태에서 실험을 진행하였다. 또한, 외부 환경에서 발생할 수 있는 공기 흐름으로 인한 열 손실을 방지하고, 히터에서 발생한 열이 공기 중으로 방사되는 것을 최소화하기 위해 히터 주변에 열 차단용 보호 덮개를 사용하여 밀폐된 환경을 조성하였다. 아두이노 온도 센서는 발열부 중심에 부착되어 정확한 온도를 측정하도록 설계되었으며, 투명 히터 양단 전극에 인가 전압의 크기를 가변(3 V, 5 V, 7 V)하며 온도 발열 특성과 변화를 측정하였다.

Fig. 5(c)에서 확인할 수 있듯이 OMO 전극 히터는 3 V를 인가했을 때 최고 온도는 73℃이고, 5 V를 인가했을 때는 142℃, 7 V를 인가했을 때는 220.5℃로 측정되었다. Fig. 5(d)에서는 Ag metal 전극 히터의 발열 온도가 나타나 있으며, 3 V에서는 83℃, 5 V에서는 161.9℃, 7 V에서는 241.2℃로 측정되었다. 이때 반복 실험 결과, 두 히터의 발열 온도는 ±2℃의 오차 범위 내에서 재현성을 보였으며, 모든 반복 실험에서 일관된 결과가 확인되었다.

결론적으로 Ag metal 전극 히터는 3 V, 5 V, 7 V가 인가됨에 따라 OMO 전극 히터와 비교하여 최고 온도가 각각 약 10℃, 20℃, 21℃ 더 높다는 것을 알 수 있다. 이는 전극의 면저항 차이에서 기인하며, Ag metal 전극의 면저항이 더 낮아 전류 손실이 줄어들고, 발열되는 부분에 흐르는 전류가 증가해 발열 성능이 높게 측정된 결과이다. 또한 Fig. 5(e)에서는 전압 인가 시 히터마다 최고 온도를 비교했다.

본 연구에서는 OMO 전극의 높은 투과도를 확보하기 위해 Ag의 비율을 조정하여 낮췄기 때문에 발열 성능이 일부 감소하였다. 그러나 설계 조건을 조정하여 OMO 투명 히터의 발열 성능을 향상하고자 Ag의 두께를 높인다면 Ag metal 전극의 히터와 유사한 발열 성능을 가질 것으로 기대된다.

또한, OMO 전극 히터는 전극 부분조차 투명하므로 넓은 면적에서 더 높은 투과도를 제공할 수 있으며, 동시에 충분한 발열 성능을 유지할 수 있어 Ag metal 전극 히터보다 투과도와 발열 성능이 더 우수한 히터이다.

Fig. 5.

(a) Illustration of heat generation in the heater under an electric field, (b) Setup for heat generation measurement, (c) Thermal characteristics of the OMO electrode heater under applied voltage , (d) Thermal characteristics of the Ag metal electrode heater under applied voltage, (e) Maximum temperature of the heater under applied voltage

Table 1은 본 연구에서 제시된 투명 히터와 기존 문헌에서 보고된 투명히터의 전압 대비 발열 성능을 비교한다. OMO 전극 히터는 전압 대비 기존 히터들 보다 우수한 발열 성능을 나타냈다. 특히, 동일한 7 V 조건에서 OMO 전극 히터는 ZnO/Ag/ZnO/Ag 전극 히터와 비교해 약 2.7배, AgNW/ZnO/Ag 전극 히터와 비교해 약 5.5배 이상의 높은 발열 온도를 기록하였다.

Table 1.

Comparison of heating temperature between OMO electrode heater and conventional transparent heaters

| Structure (Electrode/Base) | T (℃) | Bias (V) | Reference |

|

Electrode : ITO/Ag/ITO Base : ITO (RTP) | 220 | 7 | This paper |

|

Electrode : ZnO/Ag/ZnO/Ag Base : ZnO/Ag/ZnO | 80 | 7 | [7] |

| Electrode : AgNW/ZnO/AgBase : AgNW/ZnO | 40 | 7 | [7] |

|

Electrode : ITO/Ag metal Base : ITO | 37 | 3 | [10] |

|

Electrode : AZO/AgNW/ZnO/Ag Base : AZO/AgNW/ZnO | 68 | 5 | [23] |

3.5 투명 히터의 응답 특성

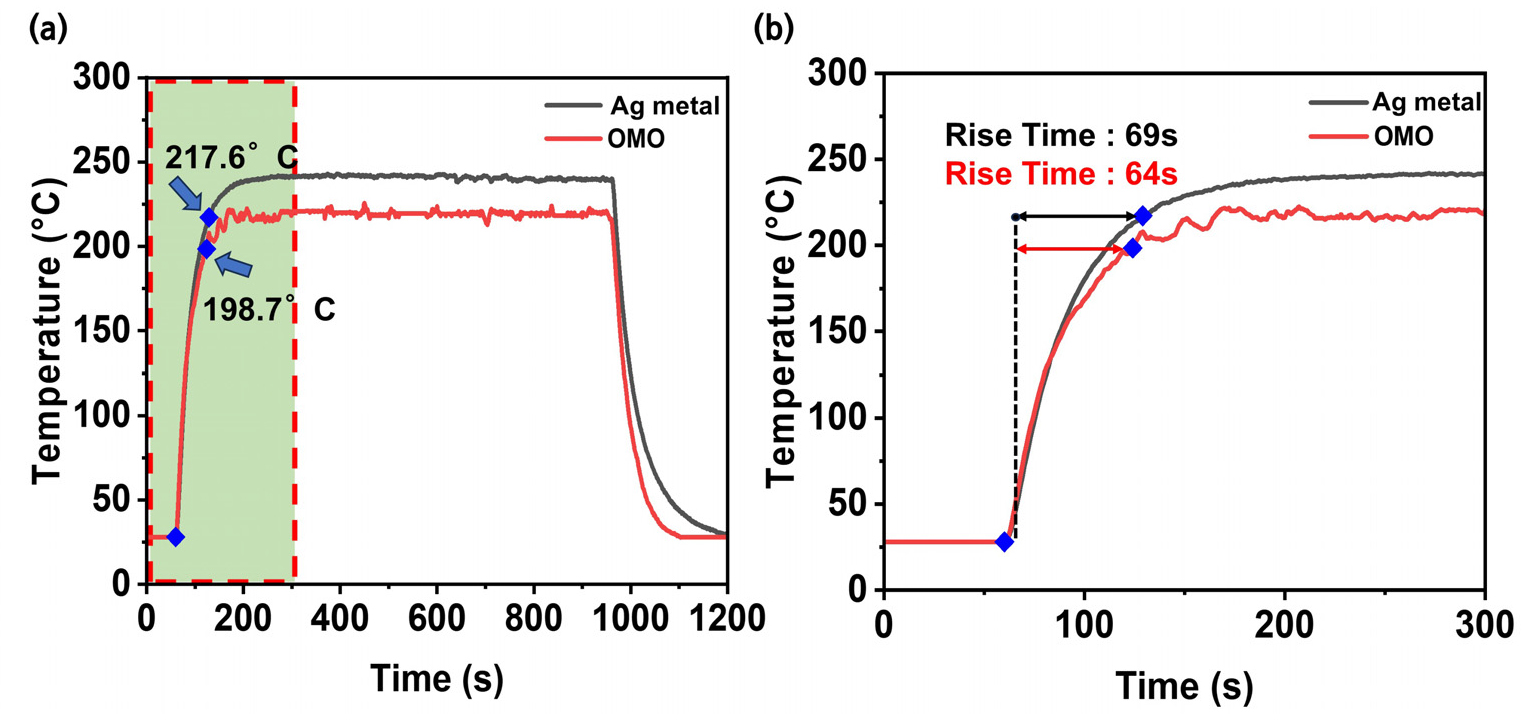

히터의 빠른 응답 특성은 히터의 성능을 평가하는 주요 인자(Factor) 중 하나이다. 각각의 히터에 7 V를 인가하였을 때 안정한 온도의 90%까지 도달하는 시간을 나타내었다. 안정한 온도의 기준은 두 히터 모두 300 s일 때이며, 두 히터의 Rise time일 때의 온도는 Fig. 6(a)에 나타내었으며, Fig. 6(b)에서는 Rise time을 나타내었다.

OMO 전극 히터의 경우 300 s일 때 220.75℃로, 90%에 해당하는 온도는 198.7℃이며, 이때의 시간은 전압의 인가로부터 64 s 소요되었다. 또한 Ag metal 전극 히터는 300 s일 때 241.75℃로, 90%에 해당하는 온도는 217.6℃이며, 이때의 시간은 전압의 인가로부터 69 s 소요되었다.

따라서 OMO 전극 히터는 Ag metal 전극 히터보다 빠른 응답 속도를 통해 열 전달 효율이 뛰어남을 알 수 있다.

4. 결 론

본 연구에서는 스퍼터링과 Bar 형태의 마스킹을 통해 OMO 전극의 히터와 Ag metal 전극 히터를 제작하여 광학적 특성과 발열 성능을 비교하였다.

OMO 전극 히터는 OMO 전극의 맨 하단 부분과 발열 부분을 구성하기 위해 ITO를 350 nm로 증착시키고, 전극에서 발열 부분과 공통으로 증착된 ITO 위로 Ag와 ITO를 순서대로 증착시켜 OMO 구조를 제작하였다. 투과도는 ITO의 투과도에 기인하여 550 nm에서 67%를 나타내었으며, Ag metal 전극의 0% 투과도와 비교하였을 때 OMO 전극은 투명함을 알 수 있다. OMO 구조는 전기적 회로에서 병렬 구조를 가져 Ag의 면저항에 기인하여 2.5 Ω/□의 낮은 면저항을 가졌다. 발열 특성에서는 7 V를 인가하였을 때 OMO 전극 히터의 최고 온도는 222℃가 측정되었으며, Rise time은 64 s로 Ag metal 전극 히터보다 5 s 빠른 응답 속도를 나타냈다.

본 논문은 광학적 특성과 발열 특성을 바탕으로 Ag metal 전극 히터와 비교하여 뛰어난 투명 히터를 제시하였다. Ag의 두께 및 비율을 최적화함으로써 발열 성능과 투과도의 균형을 더욱 개선할 수 있을 것으로 기대된다. 또한, 실제 응용 가능성을 고려했을 때, OMO 전극 히터는 발열 부분과 전극의 높은 투과도와 발열 성능을 바탕으로 스마트 윈도우, 투명 디스플레이와 같은 중소형 전자 기기에 활용 가능성이 높다. 그러나 대형 창문과 같은 넓은 면적의 응용 분야에서는 균일한 증착 품질과 Ag 비율의 정밀한 제어가 필요하다. 이러한 최적화가 이루어지지 않을 경우, 성능 저하가 발생할 수 있다. 따라서 상용화를 위한 넓은 면적에 대해 고르게 증착할 수 있는 공정과 Ag 층의 두께 및 비율 최적화를 위한 기술적 개선이 필요하다.