기호설명

그리스 문자

1. 서 론

2. 도로융설 시스템의 설계이론

3. CFD에 의한 방열량 예측

3.1 배관재질과 유량이 방열량에 미치는 열량

3.2 배관간격이 방열량에 미치는 영향

4. 포장재 두께의 변화에 따른 도로표면의 온도변화

5. 결 론

기호설명

c : 비열[kJ/kgK]

d : 포장재의 두께[mm]

: 상향의 열관류율[W/m2K]

: 하향의 열관류율[W/m2K]

q : 설계출력[W/m2]

: 표면에 작용하는 실제 출력[W/m2]

: 온도[℃]

: 외기온도[℃]

: 지중온도[℃]

: 시간상수

1. 서 론

도로융설 시스템은 겨울철 적설시 도로의 결빙을 방지하는 장치로서, 도로에서의 보행자 안전사고나 자동차 안전사고를 예방할 수 있는 시스템을 말한다. 도로융설 시스템은 도로에 염화칼슘을 살포하고 제설장비를 이용하는 방법과 자동 염수 분사장치를 이용하는 방법 그리고, 도로표면 아래에 히팅케이블을 매설하는 방법 등의 3가지로 나뉜다. 염화칼슘을 살포하는 방식은 즉시 정리가 가능한 장점이 있는 반면에 제설인력이 많이 필요하고, 염화칼슘으로 인한 환경오염 문제가 있다. 자동염수 분사방식은 융설액 저장탱크와 분사노즐 설비를 설치하여 융설방지액을 도로면에 분사하는 방식으로서, 강설시 대처능력이 우수하고 시공비 및 유지관리비가 저렴한 반면에 염수로 인한 환경오염문제, 차량의 부식문제, 도로의 수명 단축문제 뿐만 아니라 지속적인 융설액 충진의 문제도 가지고 있다. 이에 반하여, 지중에 히팅케이블을 매설하는 방법은 기존 도로 매설방법과 신규 도로 매설방법이 다른데, 기존도로는 일정한 간격으로 도로를 커팅하여 히팅케이블을 매설 후 마감하는 방식을 사용하고, 신설도로의 경우, 노면 커팅을 하지 않고, 포장 전에 케이블을 매설하고, 그 위에 포장을 하는 방법으로서, 콘크리트나 아스팔트의 수화열과 같은 열적인 문제점만 해결한다면 손쉽게 시공할 수 있다. 도로에 히팅 케이블을 매설하는 방법은 대응능력이 우수하고, 자동대응도 가능하며, 유지관리가 쉬운 반면에, 커팅면 노출, 도로 재시공시 철거, 케이블 절단시 보수의 어려움 등의 문제점이 있다. 또한 눈이 자주 오는 지역의 경우에는 에너지비용이 과다하게 소요되는 단점도 있다. 에너지 비용의 과다 문제를 해결하기 위하여, 히팅 케이블 대신에 히트파이프를 이용하는 방법과 지하수를 이용한 배관을 매설하는 방법도 있다1,2). 하지만, 자동차 도로의 경우, 도로 재포장시 철거의 문제점 때문에 국내에서는 주요 도로가 아닌 아파트 단지내 도로와 보도에 적용된 사례가 있다.

이러한 배관을 이용한 도로융설 방법은 히팅케이블을 매설하는 방법에 비하여 여러 가지 장점을 가지고 있는데, 우선 운영비가 저렴하다는 것과 만일 에너지원으로 지열시스템을 활용하는 경우, 지열의 특성상 동절기 에너지사용량에 비하여, 하절기 에너지사용량이 많아 문제가 되는 경년변화3)에 대응할 수 있는 장점이 있다. 일본의 경우, 온천수를 활용한 배관방식 도로융설 시스템은 널리 활용되고 있는 시스템이다4,5,6). 이에 용인의 이스트팰리스단지의 자동차용 도로에 지열원을 활용한 배관이용 도로융설시스템이 적용된 예와 서울시청사의 서측입구 보도에 설치된 사례가 있다.

히팅케이블 도로융설 시스템은 포장재의 재질과 두께, 외부기온, 매설깊이 등이 설계변수로 고려되어야 한다. 배관방식 도로융설 시스템은 배관의 재질 및 직경, 열매의 종류 및 유량이 추가적으로 고려되어야 한다. 즉, 배관 및 열매의 상태와 외부 기온의 상태에 따라 배관에서 외부로 방열하는 에너지 양의 변화가 일어나기 때문에 배관이용 도로융설 시스템은 설계상 어려운 점이 있다.

이에 본 연구에서는 배관방식 도로융설 시스템의 관경, 외부온도, 열매의 온도 및 유량에 따라 표면온도 변화를 살펴보았다.

2. 도로융설 시스템의 설계이론

도로융설 시스템 설계는 차량의 주행성과 보행자의 안전성 확보를 위하여, 도로 또는 보도위에 내린 눈을 녹이기 위한 열량계산이 수행되어야한다. 고려되어야 할 설계변수는 외부 기온, 풍속과 적설량 등 기상조건, 포장재의 두께 및 재질 등이 있다.

일반적으로 눈은 대기온도가 –7 ~ 0℃ 사이에 내린다고 알려져 있다. 도로 표면온도가 –1℃ 이하, 대기온도가 –6 ~ 0℃이고, 상대습도가 포화점에 도달하는 경우, 도로에 이슬이 맺히면서 결빙이 되기도 한다. 융설은 눈에 열량을 가하여 눈을 녹이고 얼지 않게 하는 것을 말하며, 이때 필요한 융설열량은 눈을 녹이는 데 필요한 융해열량과 녹은 눈 혹은 외부에서 유입된 물이 빙점이하로 낮아진 노면위에서 어는 것을 방지하기 위한 결빙방지 열량으로 나눌 수 있다. 이 결빙방지 열량은 물의 증발로 인해 대기로 전달되는 열량과 눈이 녹아 생긴 수막의 온도와 대기 온도와의 차이 때문에 생기는 열전달손실로 발생되는 열량의 합이다.

미국에서는 도로융설(Snow melting)을 ASHRAE Application Handbook (A51 Snow melting and Freeze Protection)에 잘 설명하고 있다. 도로표면에서의 열평형식으로부터, 공급되는 열량이 일정할 때 도로 표면온도를 시간의 함수로 나타낸 것이다. 이식으로부터 주어진 열량과 도로의 포장상태에 따라 표면온도가 목표온도에 도달되는 경과시간을 예측할 수 있고, 반대로 주어진 시간 내에 도로 표면온도를 목표온도까지 상승시키기 위한 공급 열량을 계산할 수 있다.

미국의 전기전자공학회7)에서 도로융설의 설계출력을 강설강도에 따라 다르지만, 대략 320 ~ 750 W/m2으로 제시하고 있으며, 일본의 건설전기기술협회7)에는 지역 및 기상조건에 따라 170 ~ 350 W/m2의 설계출력을 권고하고 있다. 설계출력의 계산방법은 미국과 일본이 방법이 약간 다르다. 본 연구에서는 미국의 설계방법을 이용하여, Table 1에 보여진 서울의 기상조건을 기준으로 도로융설 설계출력을 구해보도록 하겠다1). Table 1에서 온도는 최근 5년간(2016 ~ 2020)의 평균최저기온이며, 강설강도는 누적빈도분포치의 80% 또는 일 최대 강설량의 1/20의 값을 적용했다. 평균풍속은 월 평균풍속의 1.5배로 하였다.

Table 1.

Atmospheric condition of Seoul

| Conditions | Temperature | Snowing intensity | Wind speed | Road surface temperature | Undergroud temperature at -1 m |

| Value | -5.5°C | 1.5 cm/hr | 2.12 m/s | 1 ~ 3°C | 4.5°C |

위의 설계기준조건으로부터 서울의 도로융설 설계출력은 약 123 W/m2이다. 서울과 유사한 조건의 일본의 설계권고값은 200 ~ 250 W/m2이며, 미국의 경우 이보다도 컸다. 설계출력 200 W/m2를 기준으로 포장재의 재질 및 두께의 변화에 따른 도로 표면온도의 변화를 구하기 위하여, 다음과 같은 과정을 거쳐야 한다.

히팅케이블 또는 배관이 매설되는 경우, 설치위치로부터 상향으로 소멸되는 열관류율 은 식(1)과 같다.

여기서, , d 및 는 각각 표면열전달계수, 포장재의 두께 및 열전도율이다.

하향으로 소멸되는 열관류율 은 식(2)와 같다.

표면에 작용하는 실제적인 출력 은 식(3)과 같다.

여기에서, q, 및 는 각각 설계출력, 지중 온도 및 외기온도이다. 시간상수 는 식(4)와 같다.

여기서, c와 는 각각 비열과 밀도이다.

시간경과에 따른 노면의 온도 T는 식(5)와 같다.

본 연구의 배관방식 도로융설시스템은 열배관을 매립하므로, 열배관으로부터 방출되는 에너지의 변화를 알아보기 위하여, CFD를 활용하였다. 우선 기준모델을 결정하고, 이 모델을 CFD에 적용하여 열배관으로부터 도로표면으로 전달되는 단위면적당의 방열량을 계산함으로써, 이를 설계에 반영할 수 있도록 하였다.

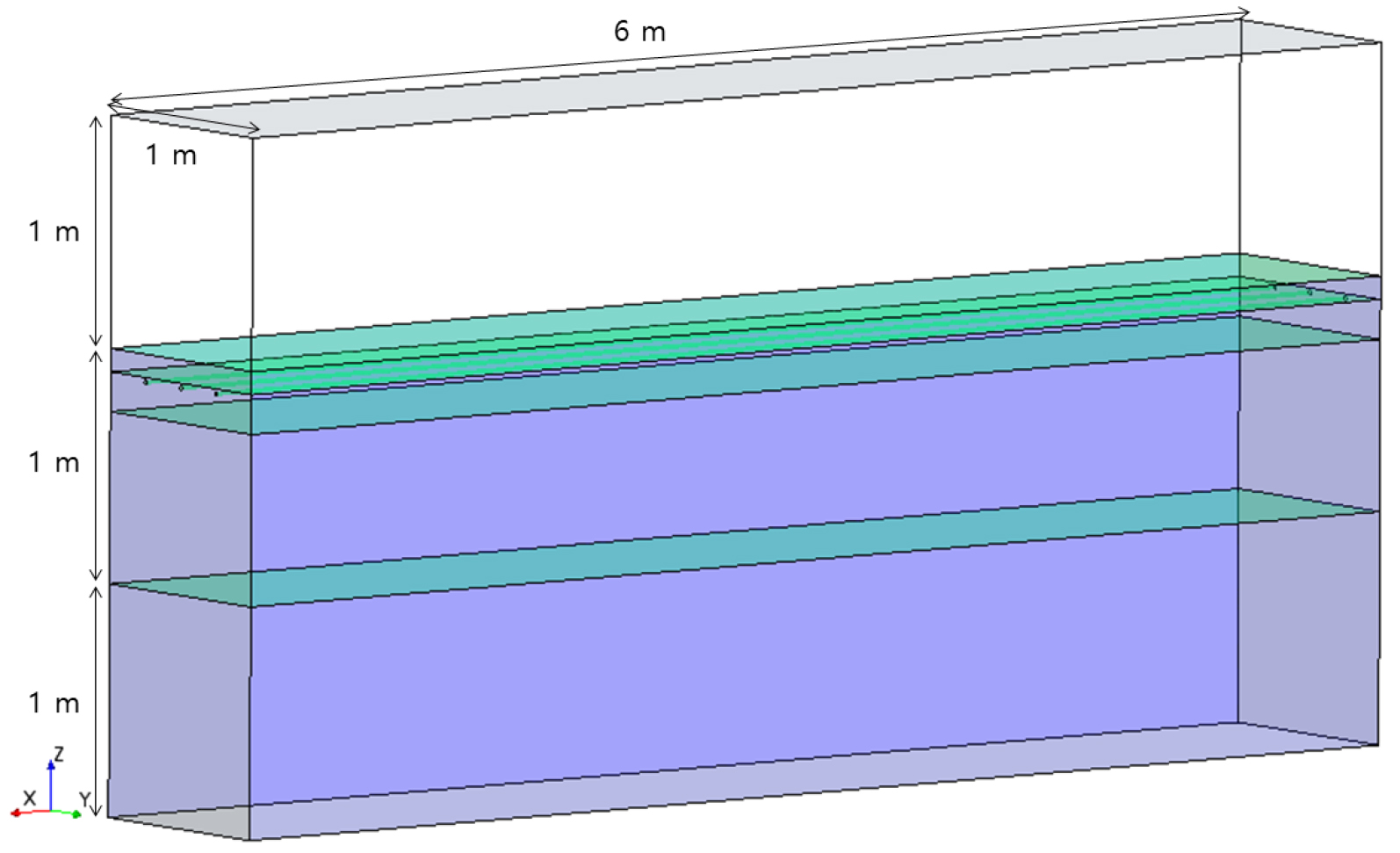

3. CFD에 의한 방열량 예측

배관방식 도로융설 시스템은 히팅케이블 방식과 차이를 보인다. 히팅케이블 방식은 단위면적당 방열량을 원하는 설계용량에 맞춰 케이블을 제작하는 것이 비교적 간단하다. 그러나 배관방식 도로융설 시스템은 열배관으로부터의 방열량이 외부조건, 배관 및 열배관내의 열매체에 따라 변화되므로 단순계산으로는 구하기 어렵다. 이에 본 연구에서는 Fig. 1과 같이 기준모델을 만들고, 배관 및 열매체 조건에 따라 방출되는 방열량을 예측하였다. 그림에서 보이는 바와 같이, 계산영역은 높이 3.0 m, 폭 1.0 m, 길이 6.0 m이다. 3개로 구성된 배관내 유동은 길이 방향으로 진행되는 것으로 가정하였다. 높이 방향으로 공기층이 1.0 m이고, 포장재 1.0 m와 하부지층 1.0 m로 구성되었다. 포장재는 배관을 포함한 콘크리트층과 그 상부의 아스팔트층, 하부의 골재층으로 구분딘다. 배관은 0.25 m 간격으로 매설되었고, 40℃의 열매체가 평균유속 0.849 m/s로 흐른다고 가정하였다. 지반의 최하층은 깊이 1 m이고 지중온도는 4.5℃로 일정하며, 대기온도는 –5.5℃온도로 배관길이 방향으로 4 m/s의 속도로 유지된다고 가정하였다.

기준모델로 부터, 배관의 단위길이당 온도변화 그리고 유량과 배관 직경, 배관 간격 등이 변화되었을 때의 단위길이당의 온도변화를 예측하여, 설계에 반영할 수 있도록 하였다. 열배관 상부에 콘크리트 층이 있고, 그 위에 아스팔트층이 대기중에 노출된 도로 포장재의 단면의 모양을 Fig. 2(a)에 나타내었고, CFD 결과 중 한가지를 Fig. 2(b)에 나타내었다.

3.1 배관재질과 유량이 방열량에 미치는 열량

기준조건에서 배관 길이방향의 온도강하는 5 m당 대략 0.08℃로 구해졌으며, 이를 단위면적당의 방열량으로 환산하면, 149.23 W/m2로, 설계기준보다 낮게 예측되었다. 배관의 재질과 열매체의 속도 및 온도를 변경해 가면서 시뮬레이션을 수행하여 그 결과를 Table 2에 정리하였다. 결과에서, 기준조건에서 유량이 30% 변화되더라고 큰 영향이 없었다. 이는 유량이 감소되면, 온도차는 증가되지만, 유량과 온도차의 곱으로 표현되는 방열량은 큰 변화가 없기 때문이다. 동일한 직경의 폴리에틸렌 배관과 스테인레스 스틸 배관(25A)의 두께가 다르므로, 그 영향을 살펴보았다. 폴리에틸렌 배관이 스테인레스 스틸 배관보다 열을 잘 전달한다는 결과를 얻었으며, 이는 스테인레스 스틸 의 열전도율이 폴리s에틸렌의 열전도율보다 높지만, 스테인레스 스틸 배관의 두께가 얇은 만큼 콘크리트 포장재가 덮여 있게 되므로 실제적으로는 폴리에틸렌 배관의 방열량이 크게 나타난다. 만일 스테인레스 스틸 배관을 사용한다면, 배관두께가 1 mm보다 2.8 mm인 배관을 사용하는 것이 열전달 측면에서 유리하나, 재료비가와 시공성을 고려할 때, 폴리에틸렌 배관이 나을 것으로 판단된다.

Table 2.

Amount of heat dissipation to air

3.2 배관간격이 방열량에 미치는 영향

설계출력에 도달시키기 위하여, 25A 폴리에틸렌 배관 대신에 32A규격의 폴리에틸렌 배관을 사용하여 유량을 증가시켰고, 배관간격을 변경하면서 추가 CFD해석을 수행하였다. Table 3에 나타낸 결과에서 볼 수 있듯이, 간격이 좁아지면 단위면적당 방열량이 많아지고, 넓어지면 방열량이 적어진다. 150 mm를 기준으로 보면, 배관 간격을 16.7% 줄이거나 늘리면, 방열량은 20% 증가하거나, 18% 감소한다. 이것은 단위면적에 배관의 열수가 증가되었기 때문이며, 선형적인 관계가 있다고 볼 수 있다.

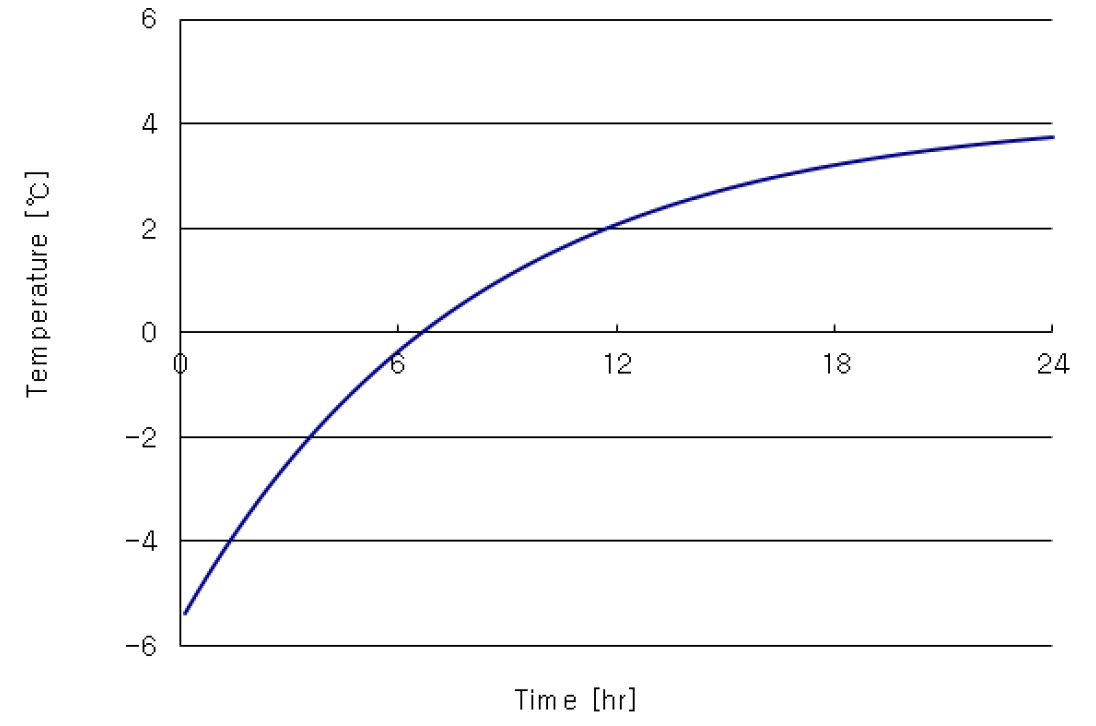

4. 포장재 두께의 변화에 따른 도로표면의 온도변화

Fig. 2에서 보인 바와 같이 도로 마감은 아래쪽부터, 혼합골재 보조기층의 상부에 배관을 설치하고, 그 위에 무근 콘크리트 150 mm, 최상층에 아스팔트 50 mm로 포장하는 것을 기준모델로 하였다. 기준모델로부터 도로표면의 온도변화를 Fig. 3에 나타내었다. 그림에서 볼 수 있듯이, 가열을 시작한 후 도로표면 온도가 0℃이상으로 도달되는 시간이 6.7시간이었으며, 지속적으로 가열하는 경우, 표면온도는 가열을 시작한 24시간 후 3.8℃까지 도달할 것으로 예상되었다.

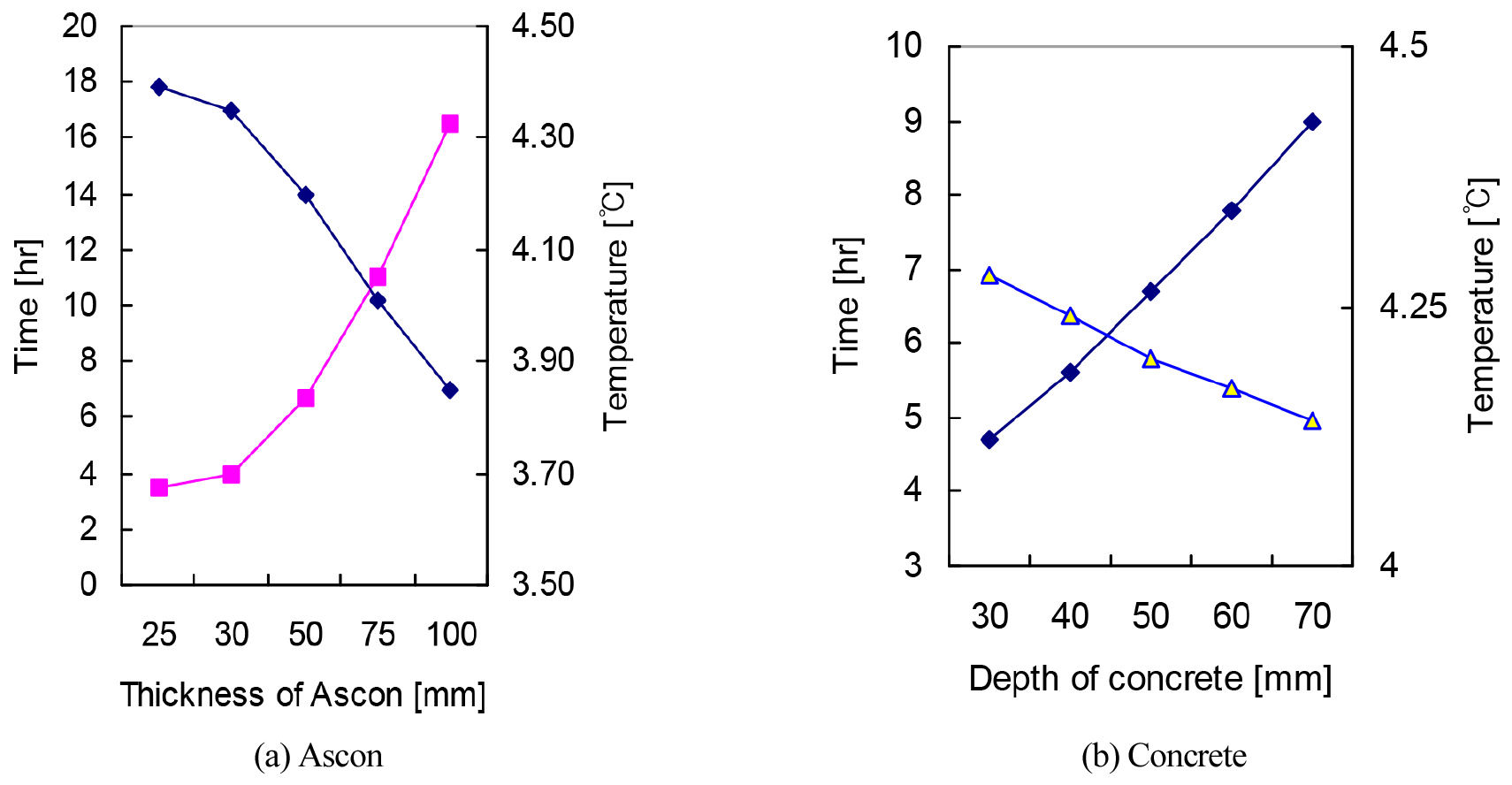

최상층 도로 마감재인 아스팔트의 두께를 25 mm에서 100 mm로 변경했을 때 도로 표면 온도가 0℃에 이르는 시간과 계속 가열할 경우의 최대 도달온도를 Fig. 4(a)에 나타내었다. 일반적으로 도로포장시 아스콘은 최소 30 mm에서 100 mm정도를 포장하며, 200 W/m2의 융설용량을 갖는 도로융설 시스템이 제대로 작동하기 위해서는 가능한 한 최상층 마감재의 두께는 얇게 포장해야 함을 알 수 있다. 아스콘 두께당 도로 표면온도가 0℃에 이르는 시간에 미치는 영향은 대략 15% 시간/mm이다. 즉, 아스콘 두께가 50 mm인 경우를 기준으로 도로 표면온도가 0℃에 이르는 시간이 아스콘 두께를 10 mm 증가시키면 시간은 1.5시간정도 증가함을 의미한다.

배관자재를 둘러싼 무근 콘크리트의 두께를 30 mm에서 70 mm로 변경해 가면서 도로표면의 온도가 0℃에 이르는 시간과 계속 가열할 경우 최대 도달온도를 Fig. 4(b)에 나타내었다. 그림에서, 배관 매설깊이의 영향은 대략 10% 시간/mm이다. 즉, 매설깊이를 기준보다 10 mm 깊게 할 때, 도로표면의 온도가 0℃에 이르는 시간은 1시간정도 증가함을 의미한다. 이 두가지 사실에서 최상층인 아스콘 두께의 영향이 무근 콘크리트내 배설깊이의 영향보다 큼을 알 수 있다.

최상층 포장재을 다른 재료로 바꾸었을 경우, 도로표면의 온도가 0℃에 이르는 시간과 최대도달온도를 Table 4에 나타내었다. 그림에서 볼 수 있듯이, 포장재의 열전도계수가 높을수록 도로표면의 온도가 0℃에 이르는 시간이 짧아짐을 알 수 있다. 일반적으로 도로의 최종 포장재는 아스콘으로 시공하기 때문에 아스콘에 열전도계수를 증가시킬 수 있는 다른 재료를 추가하는 방법을 고려하는 것이 좋을 것으로 사료된다.

5. 결 론

본 연구에서는 CFD룰 활용하여 배관방식 도로융설 시스템의 배관으로부터의 방열량을 예측하였고, 포장재의 종류 및 두께에 따른 도로 표면온도의 변화를 살펴보았다.

필요한 융설설계출력을 확보하기 위하여, 배관의 직경, 재질, 열매체의 온도 및 유량을 변경해가며 시뮬레이션을 수행한 결과, 배관의 재질은 두께의 영향으로 열전도도가 낮은 폴리에틸렌 배관이 유리한 것으로 나타났으며, 유량의 변화가 방열량에는 큰 영향을 미치지 못하고 있음을 알 수 있었다. 또한 배관경을 25A에서 32A로 크게하는 경우, 방열량이 149에서 215로 증가하였고, 150 mm를 기준으로 배관 간격을 16.7% 줄이거나 늘리면, 방열량은 20% 증가하거나, 18% 감소한다.

도로 표면온도가 0℃에 이르는 시간은 최상층 포장재의 영향이 큼을 알 수 있다. 아울러 최상층의 포장재의 열전도도가 높을수록 도로표면의 온도가 0℃에 이르는 시간이 짧아짐을 알 수 있었다.