1. 서 론

2. 실험 방법

3. 실험 결과

3.1 ECA 0130A의 경화온도 130°C, 경화시간 가변에 따른 특성 분석

3.2 ECA 0130A의 경화온도 150℃, 경화시간 가변에 따른 특성 분석

3.3 ECA 0130A의 경화온도 170℃, 경화시간 가변에 따른 특성 분석

3.4 ECA 0130A의 경화온도 190℃, 경화시간 가변에 따른 특성 분석

4. 결 론

1. 서 론

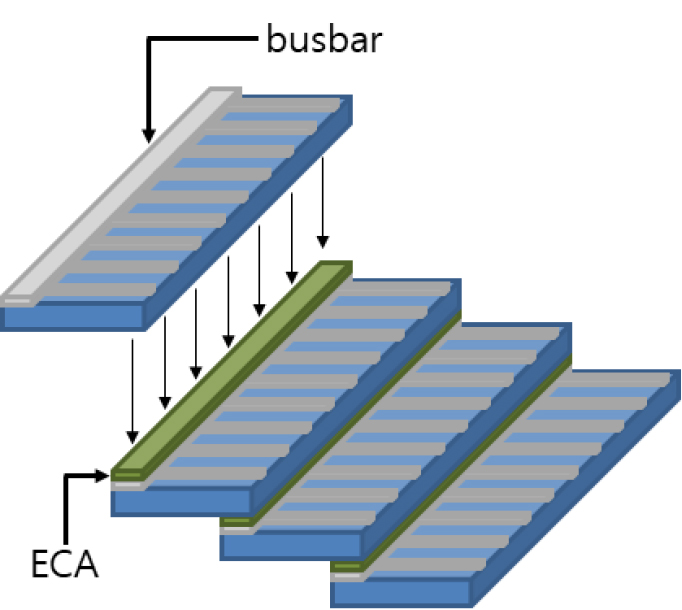

2019년도 전 세계 에너지 소비는 석유 33.1%, 천연가스 24.2%, 석탄 27.0% 원자력 4.3%, 수력발전 6.4%, 신재생에너지 5.0%의 비중으로 구성되어 있다1). 대부분의 에너지 소비를 화석연료에 의지하여 사용하는 것으로 화석연료가 급격히 감소하고 있다. 석유공급 위기에 대응하기 위한 각종 에너지 자원 정보를 분석 및 연구하는 국제에너지기구인 IEA (international energy agency)의 전망으로는 2050년까지 순 배출량 제로(net zero emissions by 2050)라는 명시된 기후 목표에 도달하기 위해 산업 혁명이후 2040년까지 석탄을 이용한 에너지 소비가 차지하는 비중이 20% 미만이 될 것으로 전망하고 있으며, 석유는 2030년 이후 수요가 감소하는 것으로 신재생에너지 중 태양광 발전이 세계전력 시장을 주도할 것으로 판단하고 있다. 우리나라는 산악지대가 많고 면적이 작아 넓은 면적에서의 태양광 패널을 설치하기가 적합하지 않다. 따라서 한정적인 면적대비 높은 발전량을 얻기 위해 모듈 단위의 구조를 변경하여 모듈의 효율 및 출력을 높이는 연구와 개발이 많이 진행되고 있다. 기존 PV 모듈은 태양전지 구조의 형태가 다각형 모양으로 이루어져 있어 모듈 제작 시 비어있는 공간이 발생하게 되어 모듈의 면적 대비 출력이 저하되는 것과 모듈 제작에 사용된 모든 셀은 리본으로 연결되어있어 리본 저항에 의한 출력 손실이 발생하는 문제점이 있다2,3). 슁글드 모듈은 레이저를 이용하여 태양전지를 절단한 후 전기전도성 접착제 ECA (electrically conductive adhesive)를 사용하여 태양전지를 직렬로 연결하는 모듈 제작 방법이다4). 슁글드 모듈은 분할 셀들을 접합하는 방식으로 전면 버스바 영역이 오버랩 되어 음영손실을 최소화할 수 있으며, 모듈의 빈 공간을 최소화하여 기존 PV모듈의 출력 손실을 개선할 수 있다5,6). 또한, 도심과 같은 제한된 면적을 갖는 설치 지역에도 적용될 수 있기 때문에 태양전지 셀이 효율적으로 활용된다는 장점이 있다7). 슁글드 모듈을 위해 제작되는 분할 셀은 다양한 형태로 설계가 가능하며, 빈 공간을 최소화하여 모듈의 전압 및 출력을 높일 수 있다. 분할 셀의 효율을 높이려면 레이저 공정 시 필연적으로 발생하는 열 영향 영역(HAZ)을 최소화해야 한다8). 슁글드 모듈을 제작할 시 ECA는 셀을 직렬로 연결하기 위해 사용되기 때문에 모듈 출력은 ECA의 특성과 공정 조건에 따라 달라진다9). 본 논문에서는 슁글드 모듈에 적용할 수 있는 셀의 직접 접합(direct cell bonding: DCB) 실험을 통해 다양한 경화 시간, 경화 온도 공정 조건이 DCB 구조 셀 특성에 미치는 영향에 대하여 분석하였다.

2. 실험 방법

실험 방법으로는 직접 접합 셀 제작을 위해 15.675 × 15.675 cm2 크기의 5 버스바 전면 전극 구조를 갖는 다결정 실리콘 태양전지 셀을 나노초 그린레이저를 사용하여 레이저 출력 80%(8 W), 이송속도 150 mm/s, 주파수 600 kHz, 반복횟수 8회를 고정으로 하여 15.675 × 3.12 cm2 크기의 분할 셀을 제작하였다. 분할 셀을 접합하기 위해 사용된 ECA로는 Table 1에서 보는 바와 같이 아크릴 계열인 0130A샘플을 사용하였다. ECA 0130A샘플에 대한 경화온도(130 ~ 190℃), 경화시간(30 ~ 180 sec) 가변을 통해 솔라시뮬레이터를 이용하여 접합 셀의 효율 감소 및 증가에 대한 전기적 분석을 진행하였으며 FE-SEM (field emission scanning electron microscope)을 통해 구조적 분석을 진행하여 ECA 경화 공정 조건을 최적화하였다10,11). Fig. 1은 ECA를 이용한 분할 셀 접합 이미지이다.

Table 1

Specification of ECA material

3. 실험 결과

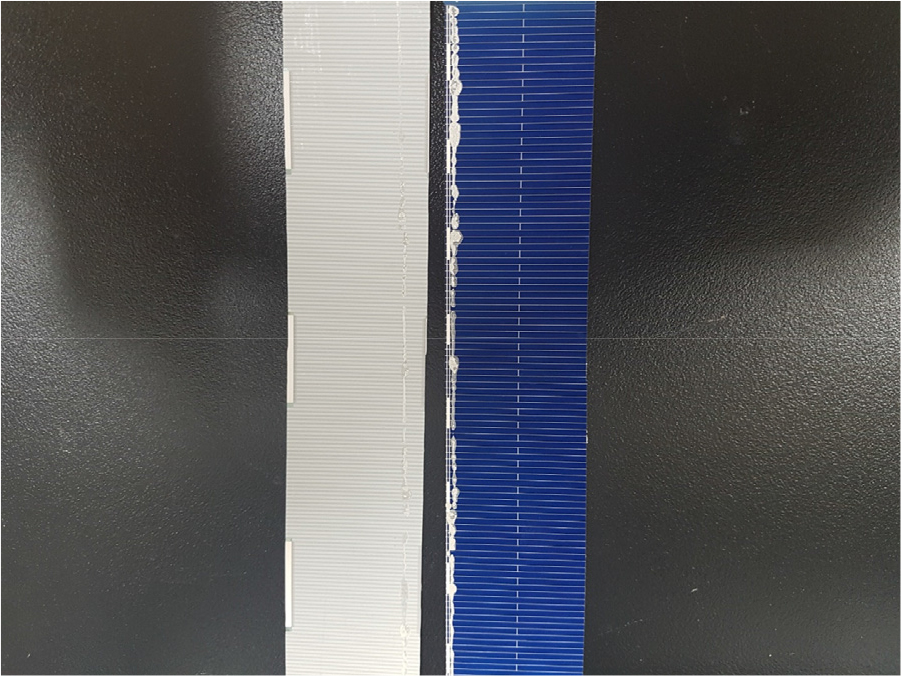

최적화된 나노초 그린레이저 공정으로 제작된 분할 셀들을 접합하기 위해 전기전도성이 높은 아크릴 계열의 접착제인 ECA를 사용하여 분할 셀 2개를 접합하여 직렬 연결된 셀을 제작하였다. 분할 셀 접합 공정의 경우 전기적 분석을 진행하여 효율이 같은 분할 셀 끼리 접합하였다. 먼저 ECA 0130A 경화온도 120℃ , 경화시간 15 sec에 대한 분할 셀 접합 실험 결과 Fig. 2에서 보는 바와 같이 분할 셀의 접합 이 원활히 이루어지지 않았다. 따라서 ECA 0130A 샘플에 대한 경화온도, 경화시간 가변을 통해 효율의 감소와 증가를 분석하여 ECA 경화 공정 조건 최적화 실험을 진행하였다12,13).

3.1 ECA 0130A의 경화온도 130°C, 경화시간 가변에 따른 특성 분석

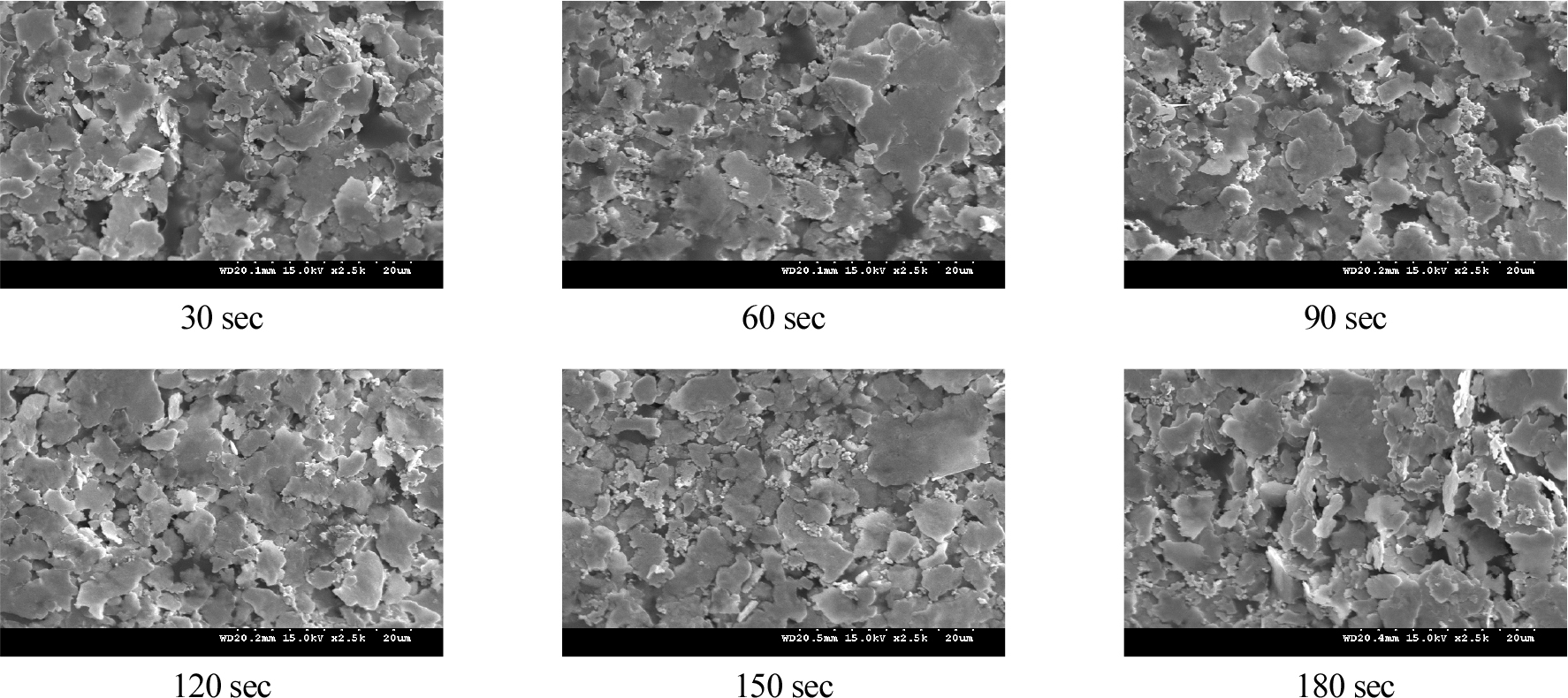

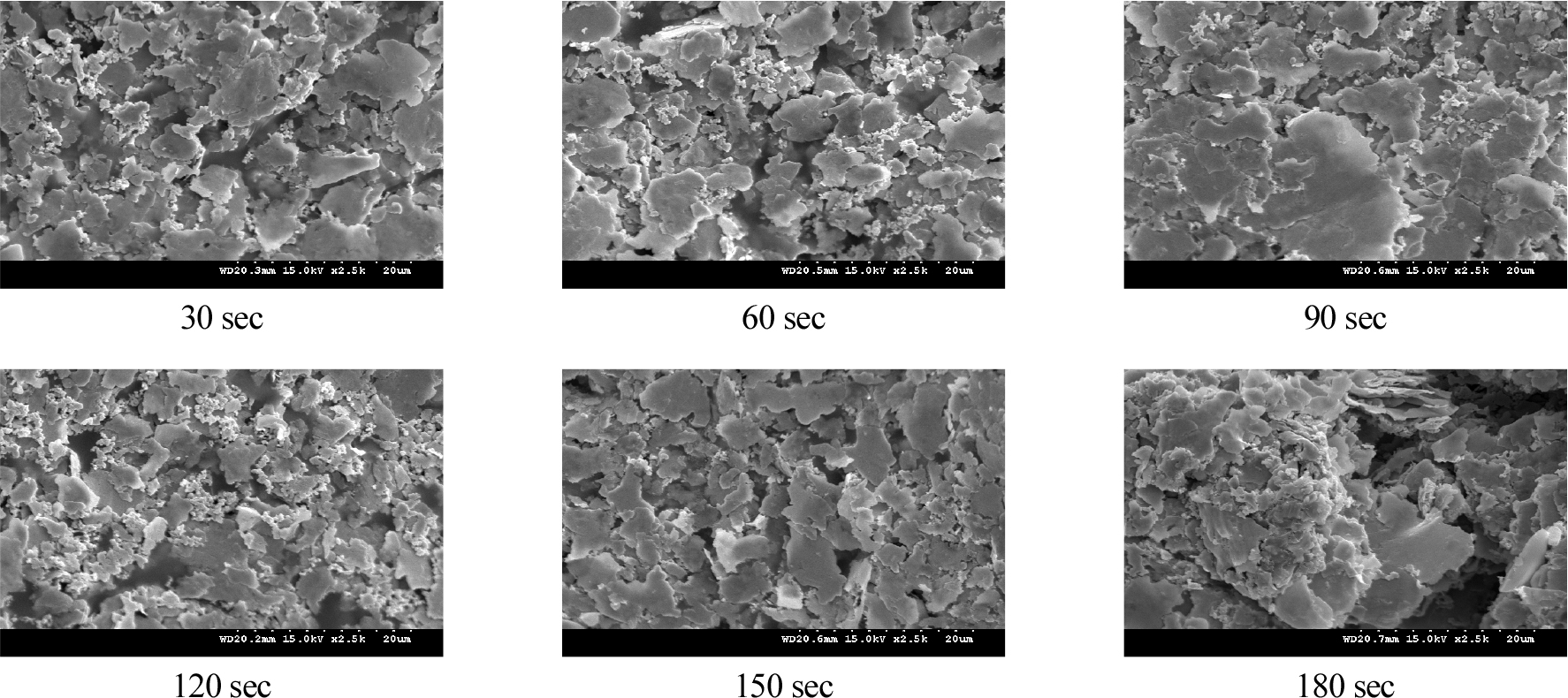

ECA 0130A 경화온도 130℃에 대한 경화시간 가변 실험 결과 경화시간 30 sec 조건에서 기존 분할 셀 효율 19.782%에서 접합 셀 17.931%로 1.851% 효율이 감소하였으며, 60 sec조건에서는 분할 셀 효율 19.799%에서 접합 셀 18.807%로 0.992% 효율 감소되는 것을 전기적 분석 결과 확인하였다. 이는 SEM이미지에서 보는 바와 같이 대부분의 전도성 접착제인 ECA 성분 중 60%이상을 차지하는 은(Ag)은 윤활유로 코팅 되어있어 수지 시스템으로 확산될 수 있다. 높은 전도성을 확보하기 위해서는 반드시 윤활유 분해가 이루어져야 하지만 효율이 감소되는 것은 낮은 경화 온도와 짧은 경화시간을 통해 윤활유가 원활히 분해가 이루어지지 않아 은 입자들 간의 조밀한 접촉을 하지 못하도록 입자와 입자 사이의 윤활유 성분들이 들어가 있기 때문이다. 이는 전자와 정공의 수집을 방해하여 원활한 전류경로가 형성되지 못하도록 방해하는 원인이 된다. 경화시간 90 sec 이후의 조건에서는 기존 분할 셀 보다 효율이 증가됨을 확인하였으며, 150 sec 조건에서 0.816%의 가장 높은 효율 증가를 보였다. 이후 180 sec 조건에서는 0.453% 효율이 감소하게 됨을 확인하였다. 이는 ECA의 윤활유 성분들이 180 sec 이상의 경화시간동안 노출이 될 경우 입자들 사이의 연결 된 부위가 급속도로 갈라지는 것으로 아크릴 계열의 접착 성분들이 팽창하게 되고 은 입자들 간의 조밀한 구조를 무너뜨려 접합 셀 사이의 ECA로 인한 저항이 증가하여 효율이 감소되는 것을 알 수 있다. Table 2는 ECA 0130A의 경화온도 130℃, 경화시간 30 ~ 180 sec에 대한 기존 분할 셀 대비 접합 셀의 효율 증가와 감소를 나타내는 표이며, Δη은 기존 분할 셀 효율에서 접합 셀 효율을 뺀 값을 나타낸다. Fig. 3은 경화시간에 따른 SEM 이미지이다.

Table 2

Efficiency changes with varying time of ECA 130℃

| 30 sec | 60 sec | 90 sec | 120 sec | 150 sec | 180 sec | |

| Δη (%) | -1.851 | -0.992 | 0.318 | 0.371 | 0.816 | 0.453 |

3.2 ECA 0130A의 경화온도 150℃, 경화시간 가변에 따른 특성 분석

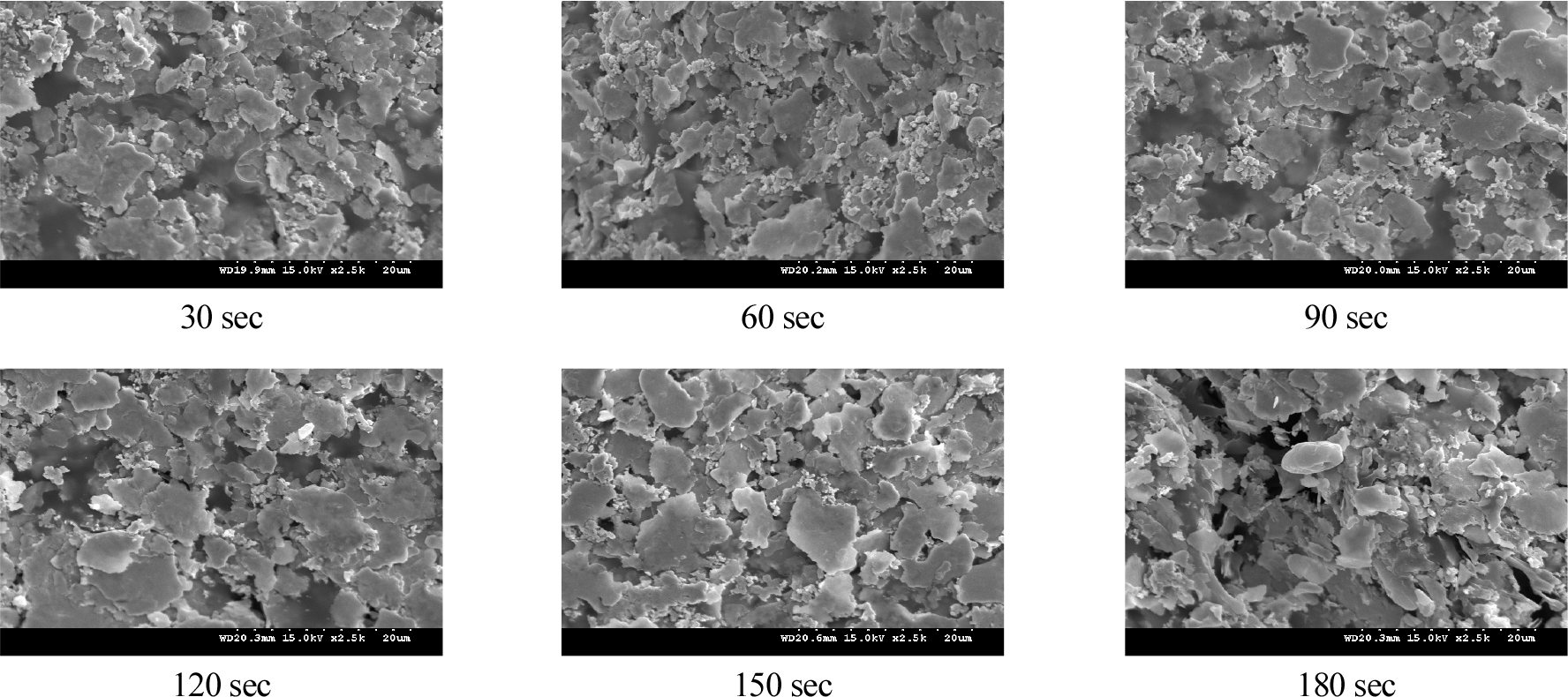

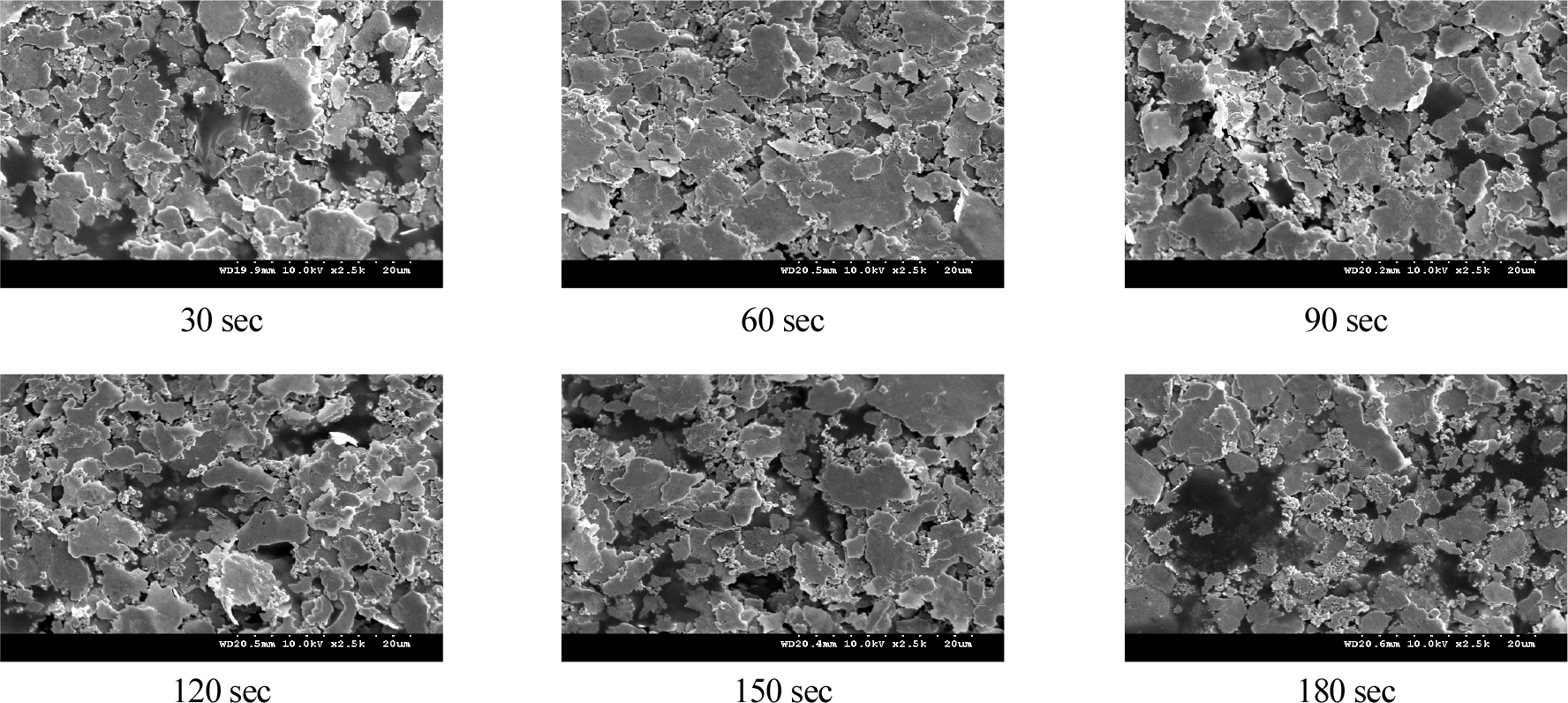

ECA 0130A 경화온도 150℃에 대한 경화시간 가변 실험 결과 경화 시간 30 ~ 60 sec 조건에서 분할 셀 효율 보다 0.999%, 0.253% 효율이 감소되는 것을 확인하였다. 이는 FE-SEM 이미지 분석 결과 130℃ 조건과 마찬가지로 ECA의 주성분인 은에 코팅되어 있는 윤활유 성분들이 원활히 분해가 이루어지지 않아 ECA 저항 증가로 효율이 감소되는 것을 전기적, 구조적 분석 결과 확인하였다. 경화시간 90 sec조건에서 효율이 증가됨을 확인하였으며, 150 sec 조건에서 0.823%의 높은 효율 증가를 보였다. 180 sec이후의 조건에서는 0.417% 효율이 감소하였는데 이는 경화시간이 길어질수록 damp-heat aging의 영향으로 효율이 감소되는 것을 확인하였다. Table 3는 ECA 0130A의 경화온도 150℃, 경화시간 30 ~ 180 sec에 대한 기존 분할 셀 대비 접합 셀의 효율 증가와 감소를 나타내는 표이며, Fig. 4는 경화시간에 따른 SEM 이미지이다.

Table 3

Efficiency changes with varying time of ECA 150°C

| 30 sec | 60 sec | 90 sec | 120 sec | 150 sec | 180 sec | |

| Δη (%) | -0.999 | -0.253 | 0.117 | 0.238 | 0.823 | 0.417 |

3.3 ECA 0130A의 경화온도 170℃, 경화시간 가변에 따른 특성 분석

ECA 0130A 경화온도 170℃에 대한 경화시간 가변 실험 결과 경화온도가 증가할수록 ECA 주성분인 은의 코팅되어있는 윤활유 성분들이 30 sec의 짧은 경화시간에도 빨리 분해가 되는 것을 SEM 이미지 결과 확인할 수 있다. 하지만 경화시간 30 ~ 60 sec의 조건에서는 윤활유 성분들이 존재하여 은 입자들이 조밀한 간격을 이루지 못하게 한다. 따라서 0.58%, 0.647% 기존 분할 셀 보다는 효율이 증가하였지만 여전히 윤활유 성분들이 존재하는 것을 확인할 수 있다. 경화시간 90 sec에서 0.773% 효율 증가를 확인하였다. 120 sec이후 조건에서는 효율이 점점 감소하였다. 이는 경화온도의 증가로 짧은 시간안의 윤활유의 분해가 원활히 이루어졌지만 ECA의 특정 온도 이상으로 열을 가해줄 경우 열적 손상과 윤활유 성분들의 팽창으로 은 입자들이 입는 손상과 갈라지는 현상들이 커지게 되는 것을 확인할 수 있다. Table 4는 ECA 0130A의 경화온도 170℃, 경화시간 30 ~ 180 sec에 대한 기존 분할 셀 대비 접합 셀의 효율 증가와 감소를 나타내는 표이며, Fig. 5는 경화시간에 따른 SEM 이미지이다.

Table 4

Efficiency changes with varying time of ECA 170°C

| 30 sec | 60 sec | 90 sec | 120 sec | 150 sec | 180 sec | |

| Δη (%) | 0.58 | 0.647 | 0.773 | 0.539 | 0.396 | 0.21 |

3.4 ECA 0130A의 경화온도 190℃, 경화시간 가변에 따른 특성 분석

ECA 0130A 경화온도 190℃에 대한 경화시간 가변 실험 결과 경화시간 60 sec 조건에서 0.753%의 효율 증가를 보였다. 하지만 170℃와 마찬가지로 경화시간이 증가할수록 윤활유의 분해는 원활히 이루어지지만 경화시간이 길어질수록 ECA의 주성분인 은 입자들이 조밀하게 형성되지 못하고 열 팽창으로 갈라짐이 많이 발생하는 것을 확인하였다. 이는 은 입자들 사이의 간격이 넓어져 전류의 흐름을 방해하는 것으로 고출력 직접 접합 셀 모듈을 제작하기에 적합하지 않다. Table 5는 ECA 0130A의 경화온도 170℃, 경화시간 30 ~ 180 sec에 대한 기존 분할 셀 대비 접합 셀의 효율 증가와 감소를 나타내는 표이며, Fig. 6은 경화시간에 따른 SEM 이미지이다.

Table 5

Efficiency changes with varying time of ECA 190°C

| 30 sec | 60 sec | 90 sec | 120 sec | 150 sec | 180 sec | |

| Δη (%) | 0.6 | 0.753 | 0.676 | 0.594 | 0.172 | -0.093 |

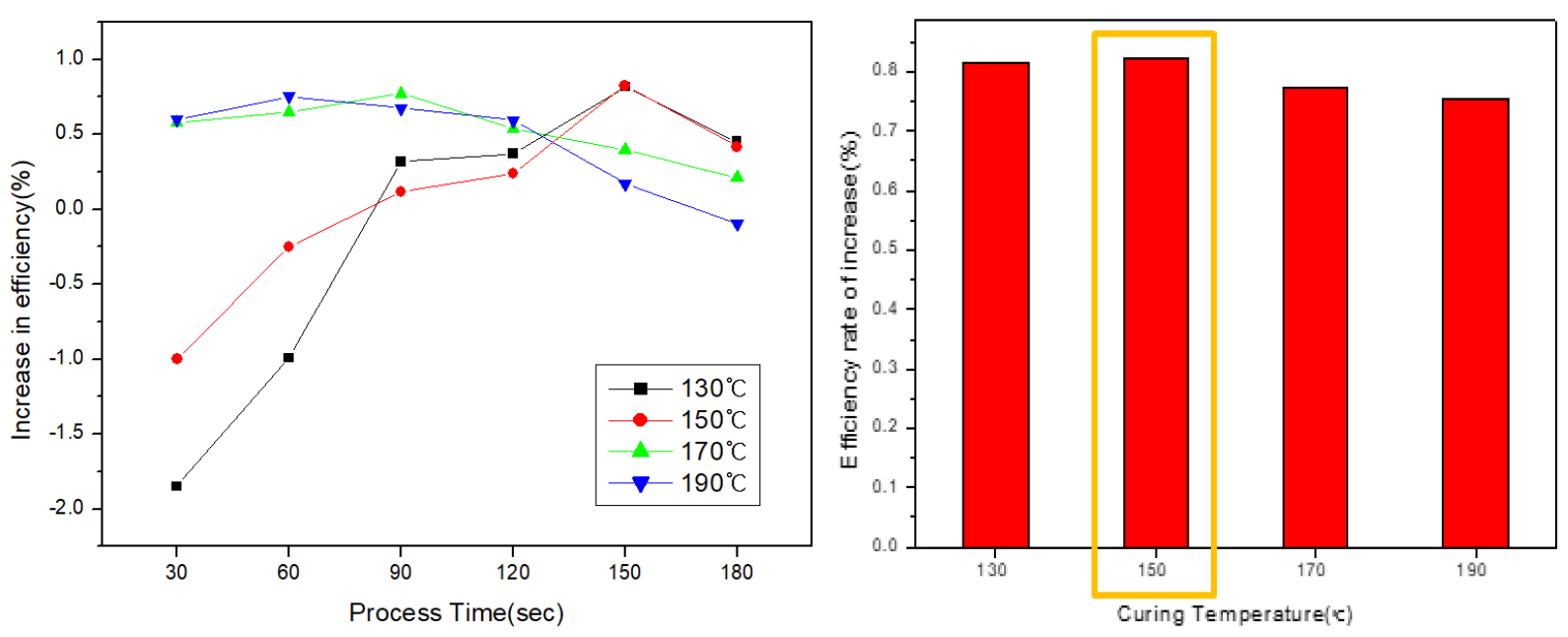

결과적으로 ECA 0130A 샘플에 대한 최적화된 공정 조건으로는 경화온도 150℃ , 경화시간 150 sec의 조건에서 접합 셀의 전기적 특성을 분석한 결과 기존 분할 셀 19.338%에서 접합 셀 20.190%로 0.823%의 가장 높은 효율 증가를 확인하였다. Fig. 7은 ECA 0130A 경화온도별 경화시간에 대한 효율 비교 그래프이다.

4. 결 론

분할 셀을 통해 접합공정을 진행하고자 전기전도성이 높은 접착제인 ECA 0130A 샘플을 사용하였다. 접합 공정은 경화온도별 경화시간을 가변하여 실험을 진행하였다. 경화온도 130 ~ 150℃, 경화시간 30 ~ 60 sec / 경화온도 170℃, 경화시간 30 ~ 60 sec / 경화온도 190℃, 경화시간 30 sec조건에서는 원활한 윤활유 분해가 이루어지지 않아 기존 분할 셀보다 효율이 감소되는 것을 확인하였다. 경화온도 130 ~ 150℃에 경우 180 sec / 경화온도 170℃, 경화시간 120 sec / 경화온도 190℃, 경화시간 90 sec 이상의 경화가 이루어질 경우 구조적으로 갈라지는 현상을 보였으며 이는 접합 셀 간의 전류경로가 끊기게 되어 효율이 감소되는 것을 확인하였다. 기존 분할 셀 보다 0.823%의 가장 높은 효율 증가를 보인 경화온도 150℃ , 경화시간 150 sec의 조건에서는 조밀한 은 입자들의 구성과 윤활유 분해로 ECA의 저항 감소 및 접합 셀의 원활한 전류경로가 형성되어 직접 접합 셀 구조를 갖는 태양전지 모듈 제작에 최적화된 공정임을 확인하였다.