© Korean Solar Energy Society

ABSTRACT

1. 서 론

2. 실 험

2.1 디스펜싱 프린팅

2.2 인쇄 도선 패턴 제작

2.3 분석 방법

3. 결과 및 토의

4. 결 론

1. 서 론

최근 반도체 산업에서 반도체 제조 과정 중 근로자에게 작용하는 유해 인자와 다량의 오염물질이 발생하여 이에 대한 사회적 책임이 커지고 있다. 웨이퍼 가공 공정 중 포토리소그래피(Photolithography) 공정에서 강산, 유기용제, 자외선, 과불화화합물(PFAS) 등 많은 유해인자와 오염물질이 발생한다1,2,3,4). 특히, 과불화화합물은 노광(Lithography), 식각(Etching) 공정에서 냉매로 사용되는 화학물질로 미국 및 유럽연합(EU)은 과불화화합물 사용 규제를 추진하고 있다5). 이러한 문제로 인해 포토리소그래피 공정을 대체할 수 있는 새로운 패터닝 공정기술이 큰 관심을 받고 있다. 그중, 전자 인쇄 공정은 단순한 공정방식으로 저비용 반도체 제조 과정 실현과 패터닝 공정 중 오염 물질 발생 감소에 따른 차세대 친환경 공정기술로 주목받고 있다. 전자 인쇄 공정 기술에는 잉크젯 프린팅(Inkjet Printing), 노즐(Nozzle) 프린팅, 롤투롤(Roll-to-Roll) 프린팅, 디스펜싱(Dispensing) 프린팅 등이 있다. 잉크젯 프린팅 기술은 잉크(Ink) 을 토출하는 노즐에 피에조(Piezo) 압전소자를 부착하여 전기 신호를 통해 압전소자가 수축, 팽창하여 피코리터(pL) 급의 잉크를 필요한 시간에만 토출하는 기술이다. 노즐 프린팅 기술은 선 단위로 연속적인 잉크를 토출하는 방식으로 프린팅 속도로 선폭을 제어하는 기술이다. 롤투롤 프린팅 기술은 유연한 소재를 롤과 롤 사이를 통과시켜 잉크가 묻어있는 롤을 통해 패턴을 형성하는 기술이다. 디스펜싱 프린팅에는 다양한 밸브가 있으며 접촉, 비접촉 방식으로 나눌 수 있다. 접촉 방식에는 Needle 디스펜싱이 있다. Needle 디스펜싱은 모세관(Capillary)에 잉크와 Needle이 같이 있는 형태로 Needle이 기판으로 하강하여 기판과 접촉하며 잉크를 토출시키는 디스펜싱 기술이다6). 비접촉 방식에는 로터리 오거 밸브(Rotary Auger Valve), PCD (Positive Cavity Displacement) 연속 체적 디스펜싱, 제트 밸브(Jet Valve) 등이 있다. 로터리 오거 밸브 디스펜싱은 회전식 피드 스크류(Auger)가 회전하며 잉크를 전진시켜 토출구로 잉크를 밀어내어 토출시키는 디스펜싱 기술이다. PCD 연속 체적 디스펜싱은 로터(Rotor)와 스테이터(Stator) 두 가지 주요 부품으로 구성된다. 로터는 단일 나선형 구조의 장치이고 스테이터는 이중 나선형 구조 장치이다. 로터가 스테이터 내부에서 회전하며 단위 시간당 토출량은 로터의 회전속도에 비례한다. 로터의 구조가 스테이터를 통해 잉크를 토출시키는 디스펜싱 기술이다. 제트 밸브 디스펜싱은 피에조 전기 액추에이터(Actuator)를 통해 전기 임펄스(Impulse)를 생성하여 태핏(Tappet)의 상, 하 움직임을 만들어 노즐을 빠르게 열고, 닫으며 잉크를 토출하는 디스펜싱 기술이다. 디스펜싱은 저점도 잉크부터 고점도 잉크까지 인쇄가 가능하며 나노 리터(nL) 이하의 정밀 토출을 하여 마이크로(µm) 패터닝이 가능한 전자 인쇄 공정 기술이다7,8,9). 디스펜싱은 전극 인쇄, 납땜(Soldering), 반도체 패키징 공정 등 전자 산업 및 IVD (In-Vitro-Diagnostic)와 같은 의료분야까지 범용적으로 사용되며 다양한 연구가 진행되고 있다10,11,12). 디스펜싱 기술을 이용해 미세패턴을 형성하여 안정적인 공정 수행 및 소자의 성능을 향상하기 위해서는 균일한 높이의 패턴 형성이 필요하고 이를 위해서 커피링 효과(Coffee Ring Effect)에 의한 박막의 불균일성을 제어하여 패턴 표면의 균일성을 확보할 수 있는 연구가 필요하다13,14,15). 잉크의 액적 에서 나노 입자 잉크의 유동속도가 잉크의 증발속도보다 빠르면 나노 입자가 액적의 가장자리로 이동하며 중앙보다 가장자리가 솟아오른 U자형 박막을 형성하게 되며 불균일한 박막을 형성하게 되는데 이를 커피링 효과라 한다16,17,18). 커피링 효과로 인한 박막의 불균일성을 제어하기 위해 다양한 연구가 진행되고 있으며, 잉크의 물성을 조절하거나 잉크를 인쇄하는 기판의 표면 특성과 같은 여러 요인을 제어할 수 있다19,20,21). 본 연구에서는 위 요인들을 선행 연구로 한 것을 기반으로, 디스펜싱 프린팅 후 형성된 패턴의 건조 과정에 따라 변화되는 균일성을 분석하기 위해서, 잉크의 용매를 건조하는 온도와 열처리를 하는 조건 제어를 통해 용매 건조 온도와 열처리 조건에 따른 Ag 인쇄 도선 박막의 균일성을 분석하였다. 또한 이를 패턴화하여 도선 패턴으로 제작 후 전압에 따른 온도를 측정하여 도선 박막 표면의 균일성에 따른 전압-발열 특성 및 고온 환경에 대한 박막 형상 유지력을 분석하였다. 이를 통해 태양전지의 그리드 패턴 혹은 이차 전지 등의 대면적 패턴 공정이 필요한 분야에 디스펜싱 프린팅 기술이 적용할 수 있음을 시사한다.

2. 실 험

2.1 디스펜싱 프린팅

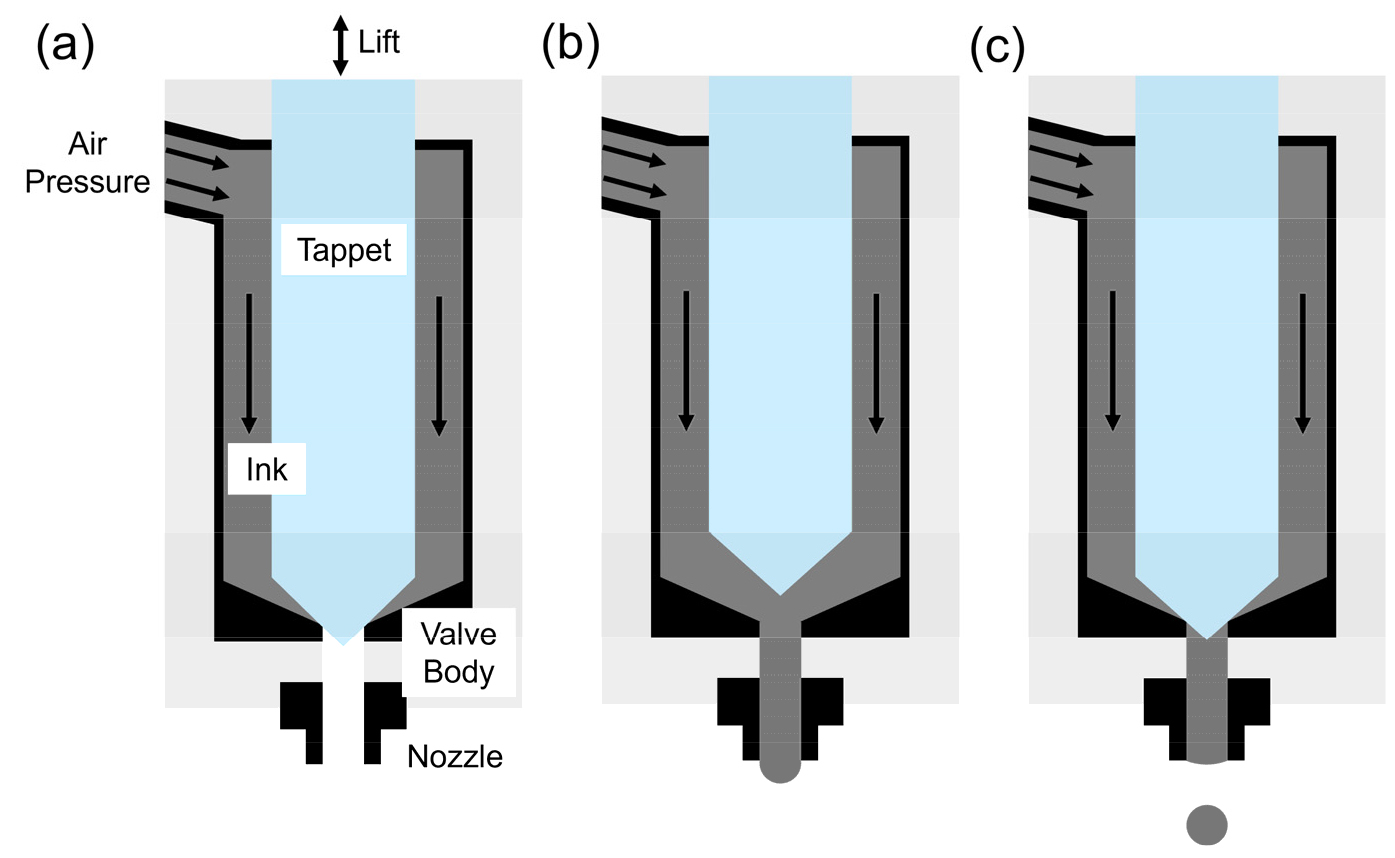

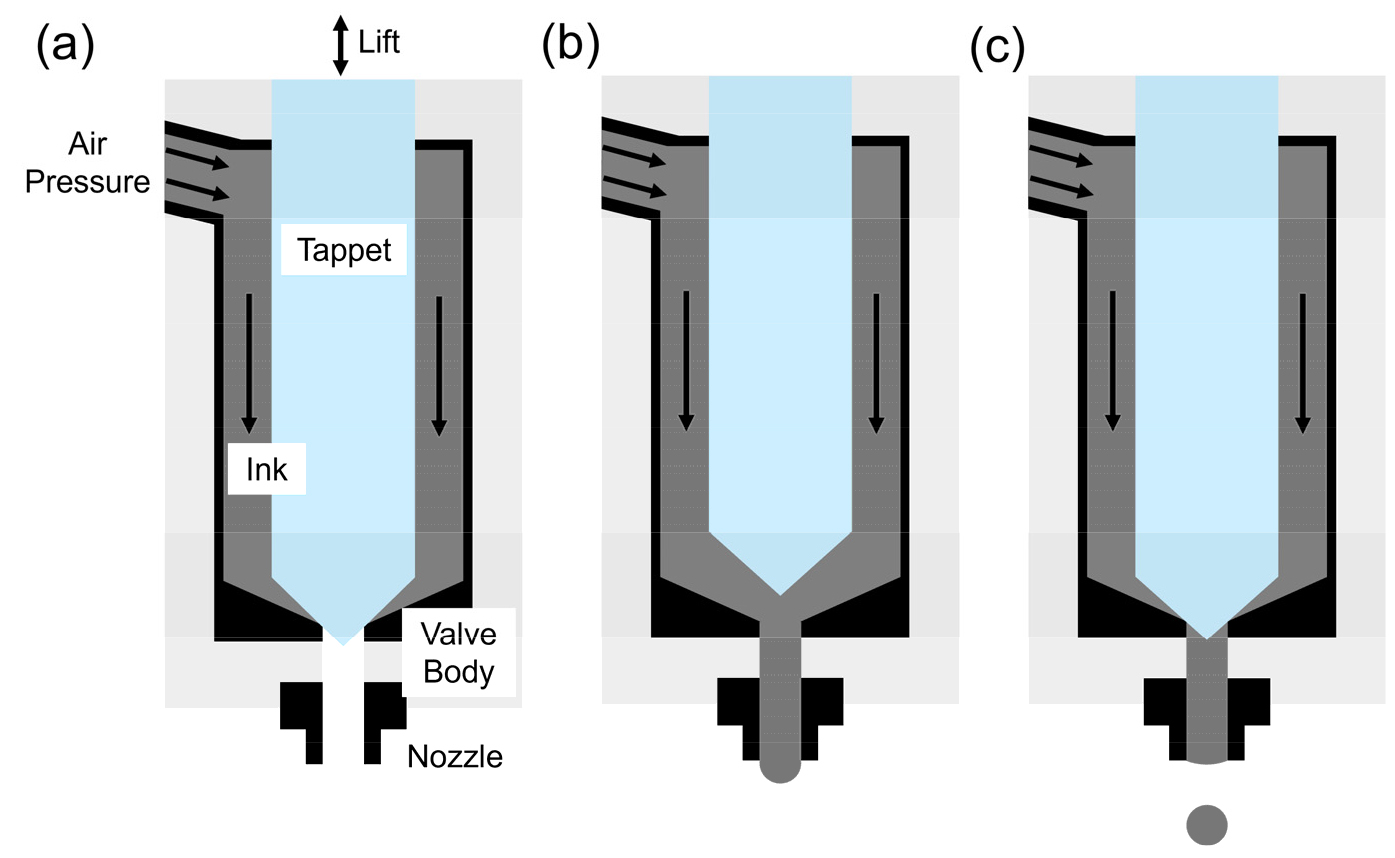

본 연구에서는 미세한 패턴까지 구현할 수 있는 DOD (Drop-On-Demand) 방식을 채택하였으며 비접촉 제트밸브 버메스(Vermes)사 S3050 밸브를 사용하였다. S3050 밸브는 시스템상의 Rising (상승), Open (개방), Falling (하강), Delay (지연) Time, Needle Lift의 변수제어를 통해 밸브 내 위치한 Tappet의 상, 하 운동을 제어하여 잉크를 토출한다. Rising Time은 Tappet이 상승하는 시간, Open Time은 Tappet이 상승하여 최고점에 도달 후 위치를 유지하는 시간, Valve를 Open 상태로 만드는 시간 그리고 Falling Time은 Tappet이 하강하며 노즐 내부의 잉크를 토출시키는 시간이다. Rising, Open, Falling의 3단계를 통해 잉크 한 방울을 토출하는 주기가 진행된다. 그리고 Delay Time을 통해 잉크 한 방울을 토출하는 주기 간의 시간 간격을 조절하고 Needle Lift를 통해 Tappet이 상승하는 위치를 조절할 수 있다. 밸브가 장착된 디스펜싱 프린팅 장비에서는 잉크를 공급하는 Air Pressure (공기압)을 조절하여 밸브 내에 공급되는 잉크의 양을 조절하고, 패턴 상에서 노즐이 움직이는 속도인 디스펜싱 프린팅 속도 조절을 통해 공정 진행 속도를 조절할 수 있다. S3050 밸브 동작 잉크 토출 과정은 Fig. 1에 나타내었다. 위의 공정 변수를 통해 토출하는 잉크의 양과 기판상 잉크의 간격을 조절하여 인쇄 도선 패턴의 두께와 선폭을 조절할 수 있다.

디스펜싱 프린팅에 사용된 잉크는 나노 신소재(ANP)에서 구매한 인쇄 전자용 Ag 나노 잉크(DGP 40LT-15C)를 사용하였고, 이 잉크를 10 ml 디스펜서 바렐에 채운 뒤 S3050 밸브에 결합하여 인쇄를 진행하였다. 디스펜싱 프린팅에 사용된 잉크의 정보는 Table 1에 나타내었다.

Fig. 1

Schematic of S3050 valve and nozzle (a) Closed valve, (b) Tappet lift up and valve open, (c) Tappet move down and Ink Drop

Table 1

Information of Ag ink (DGP 40LT-15C) and solvent information TGME (Triethylene glycol monoethyl ether)

Metal Content

(wt%)

|

Viscosity

(cps)

|

Surface Tension

(mN/m)

|

Solvent

|

Specific Resistivity

(µΩ‧cm)

|

|

30.67

|

16.38

|

35.03

|

TGME

|

11 ~ 12

|

균일한 도선 패턴을 제작하기 위해 디스펜싱 프린팅 공정 변수를 설정하였다. 인쇄 도선 패턴 디스펜싱 프린팅 공정 변수는 Table 2에 나타내었다.

Table 2

Dispensing parameters

|

Parameter

|

Value

|

Unit

|

|

Rising Time

|

0.5

|

ms

|

|

Open Time

|

0.3

|

|

Falling Time

|

0.3

|

|

Delay Time

|

10

|

|

Needle Lift

|

35

|

%

|

|

Air Pressure

|

28

|

kPa

|

|

Dispensing Speed

|

24

|

-

|

2.2 인쇄 도선 패턴 제작

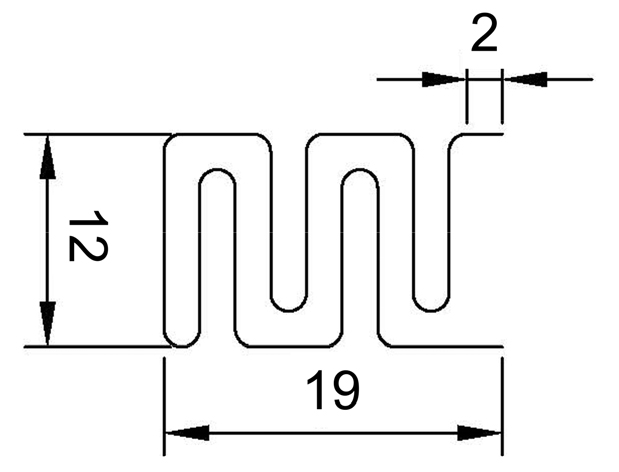

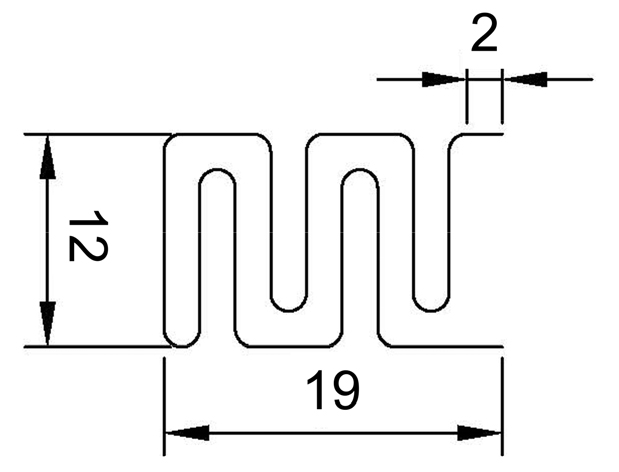

Ag 잉크를 인쇄할 기판은 가로, 세로가 25 mm × 25 mm, 두께가 0.7 mm, AF (Anti Finger) 코팅된 유리 기판을 사용하였으며, 기판상의 오염물질을 제거하기 위해 acetone과 isopropyl alcohol을 사용하여 각각 10분씩 초음파 세척 하였다. 그 후, 100℃ 오븐에서 하루 동안 건조를 진행하여 잔존 수분을 제거한 후 사용하였다. 도선 패턴을 제작하기 위해 설계한 패턴은 Fig. 2에 나타내었다. 디스펜싱 프린팅은 온도 24.1℃ 습도 41%의 환경에서 진행하였다. 도선 패턴의 전도성 향상 및 균일성 확보를 위해 2단계로 나눠 건조, 열처리를 진행하였으며 110℃ ~ 130℃까지 10℃ 간격으로 5분간 용매 건조 후 진공, 대기압 상에서 5분간 150℃ 열처리를 진행하였다. 각 인쇄도선 샘플별 건조 및 열처리 조건은 Table 3에 나타내었다.

Fig. 2

Dimension of Ag electric line

Table 3

Drying and annealing condition of Ag printed electric line

|

Printed Electric line

|

Drying Temperature (℃)

|

Annealing Condition (150℃)

|

|

a

|

110

|

Vacuum (9.94 Torr)

|

|

b

|

120

|

Vacuum (9.94 Torr)

|

|

c

|

130

|

Vacuum (9.94 Torr)

|

|

d

|

110

|

Atmospheric pressure

|

|

e

|

120

|

Atmospheric pressure

|

|

f

|

130

|

Atmospheric pressure

|

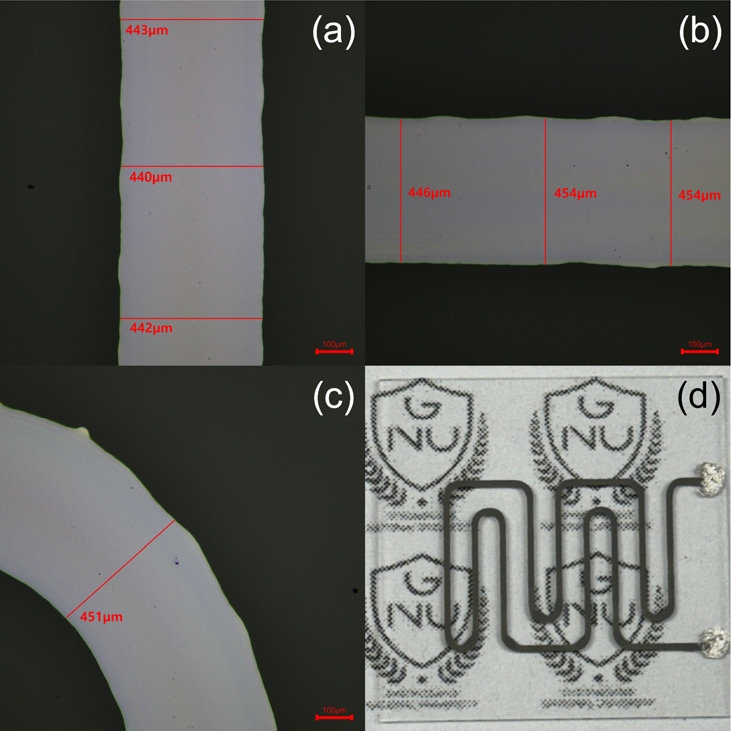

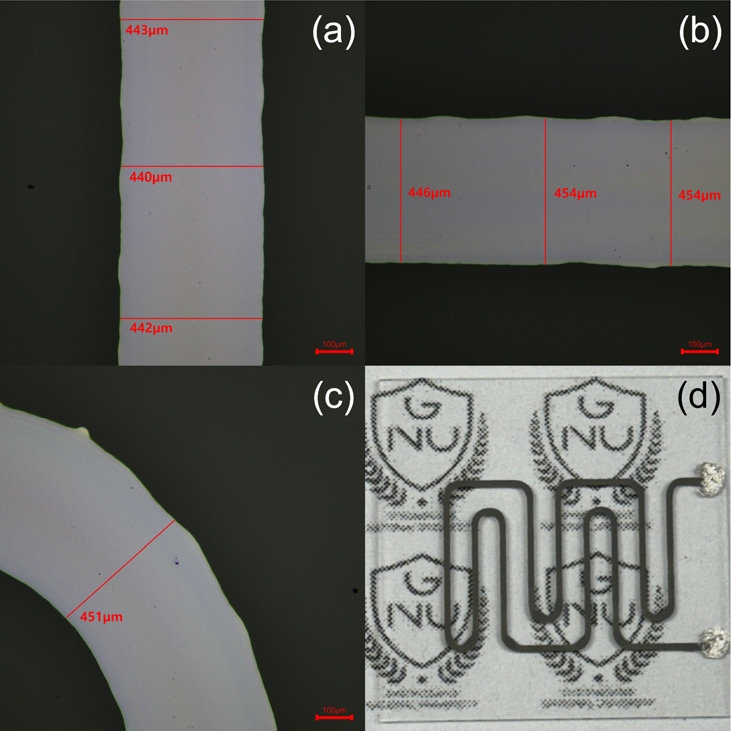

Fig. 3

(a) ~ (c) Optical microscopy measurement of uniformity of printed Ag electric line width, (d) Printed Ag electric line pattern

Ag 인쇄 도선 패턴을 제작하기 위해 설계한 패턴을 Fig. 2에 나타내었다. 설정한 디스펜싱 프린팅 공정 변수를 통해 Ag 도선 패턴을 인쇄하였고, 인쇄 도선의 선폭은 445 µm 내외의 선폭에서 14 µm 내의 오차를 보이며 균일한 선폭을 유지하였다. Ag 인쇄 도선의 선폭 균일성을 측정한 결과는 Fig. 3에 나타내었다.

2.3 분석 방법

Ag 인쇄 도선의 표면 균일성을 분석하기 위해 3D Profiler (NV-1800, Nanosystem)를 사용하였다. Ag 인쇄 도선이 디바이스 회로에서 구동소자로 구동 전압을 전달하는 역할을 수행 하며 인가전압에 따른 인쇄 도선의 발열 특성을 분석하기 위해 인쇄 도선 양단에 전압을 가하는 용도로 Source meter (KEITHLEY-2400)를 사용하고 발열을 측정하기 위해 적외선 카메라(T620, FLIR)를 사용하였다. 고온에서 Ag 인쇄 도선의 표면 균일성에 따른 박막 형상 유지력을 분석하기 위해 핫플레이트를 사용하였다.

3. 결과 및 토의

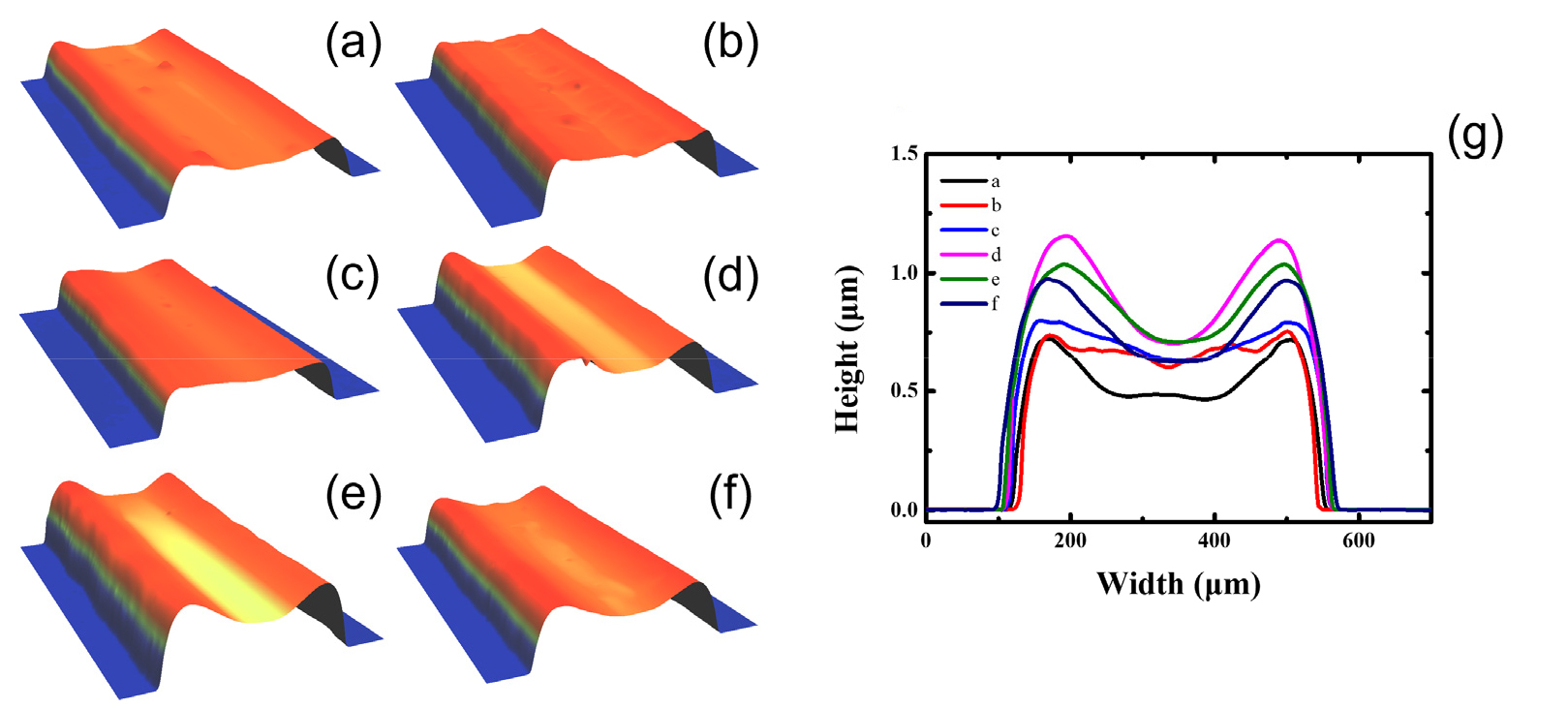

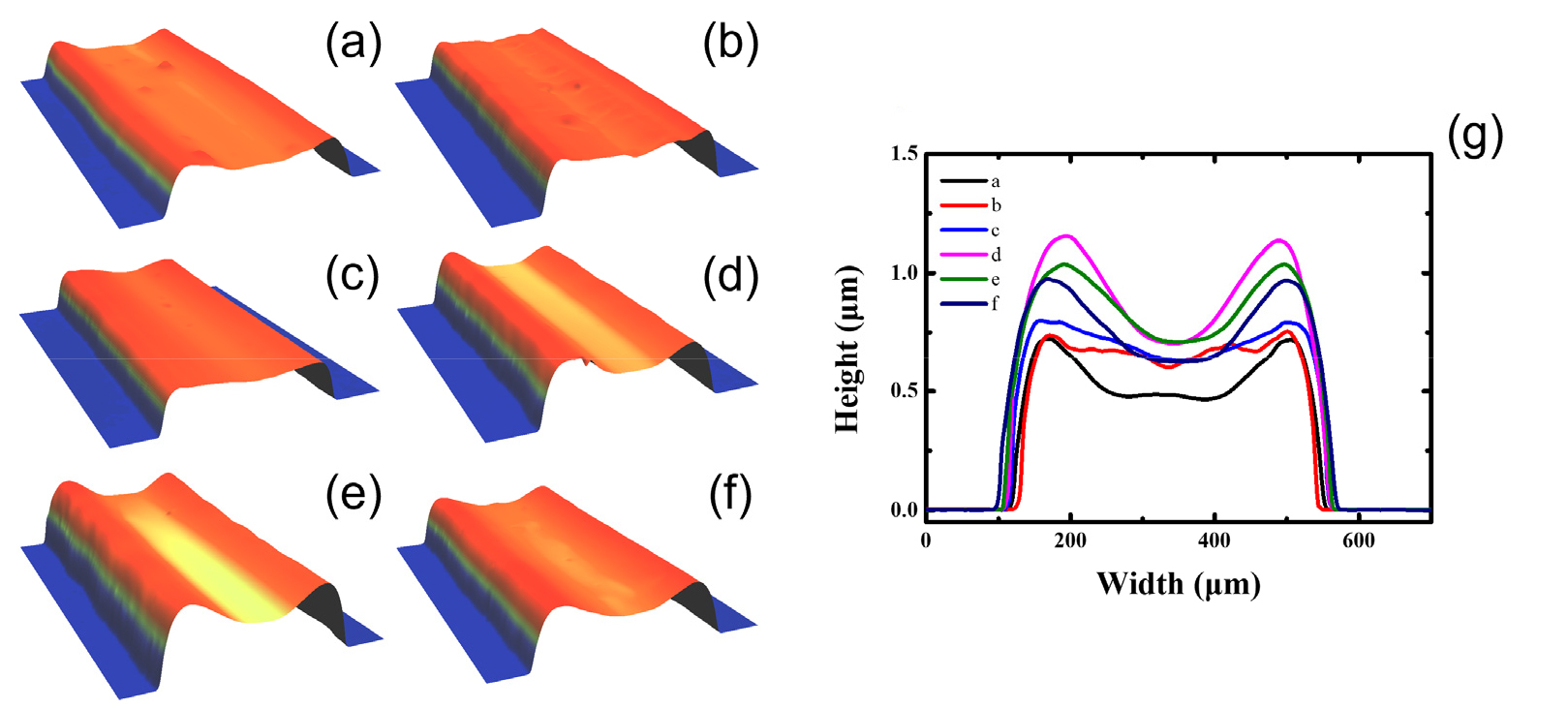

도선 패턴 인쇄 시, 용매 건조 온도와 열처리 조건이 인쇄 도선 표면의 균일성 변화에 미치는 영향을 분석하기 위해 Ag 잉크를 유리 기판상에 인쇄하여 Ag 인쇄 도선 패턴을 형성한 뒤, 5분간 용매를 건조하는 온도와 열처리를 진행하는 조건을 나누어 각 조건에 따른 인쇄 도선의 균일성 변화를 분석하였다. 건조 온도와 열처리 조건에 따른 인쇄 Ag 도선의 균일성을 분석하기 위해 3차원 형상 이미지를 측정하였다. Fig. 4(a) ~ (f)는 각 인쇄 Ag 도선의 3차원 형상 이미지를 나타낸다. Fig. 4(g)는 인쇄 Ag 도선의 높이 데이터를 기반으로 2차원 단면 Profile을 나타내었다. 진공 열처리를 진행한 인쇄 Ag 도선이 대기압 상에서 열처리를 진행한 도선보다 커피링 효과로 인한 박막의 불균일성이 줄어들어 균일한 표면을 형성하였다. 도선의 표면 균일성을 분석하기 위해 표면 균일 오차율을 계산하여 Table 4에 나타내었다. 커피링 효과로 인해 불균일하게 형성된 인쇄 도선의 가장자리에서 도선 선폭 기준 10%만큼 이동한 도선 중앙 영역의 높이와 도선의 정중앙 높이를 비교하여 표면 균일 오차율을 계산하였다. 표면 균일 오차율 계산식은 다음과 같다.

Fig. 4

(a) ~ (f) Ag printing electric lines, (g) Uniformity change of Ag electric line drying and annealing condition

Table 4

Table of Ag electric line surface uniformity error rate

|

Printed Electric line

|

Surface Uniformity Error rate (%)

|

|

a

|

34.84

|

|

b

|

13.83

|

|

c

|

15.29

|

|

d

|

49.86

|

|

e

|

38.4

|

|

f

|

48.24

|

120℃ 용매 건조 후 150℃ 진공 열처리를 진행한 Ag 인쇄 도선 b가 가장 적은 표면 균일 오차율을 보이며 우수한 표면 균일성을 보였다. 진공 열처리를 진행한 인쇄 도선이 대기압 상에서 열처리를 진행한 인쇄 도선보다 적은 표면 균일 오차율을 보이며 진공 열처리가 커피링 효과로 인한 박막의 불균일성을 제어하는 데 우수한 경향을 보였다. 이는 진공 열처리가 나노 입자 잉크 액적의 건조 속도를 빠르게 하여 액적의 가장자리와 중앙 영역에서의 상대적인 건조 속도 차이로 인해 발생하는 커피링 효과로 인한 박막의 불균일성을 제어할 수 있음을 보였다.

잉크는 증기압이 상승하여 주변 대기압과 증기압이 같아지게 되면 증발을 시작한다. 위의 클라우지우스-클라페롱 방정식은 서로 다른 두 온도()와 서로 다른 외부 압력()의 관계를 나타낸다. 외부 압력()이 감소하면, 증발을 시작하는 증기압이 감소하고, 낮아진 잉크의 증기압에 도달하기 위한 온도()가 낮아지게 된다. 이는 잉크의 끓는점이 낮아짐을 의미한다. 는 증발열, R은 기체상수이다. 위의 식을 바탕으로 진공에서 열처리는 잉크의 증발을 위해 증기압이 도달해야 할 대기압이 진공 상태에서 낮아지게 되면서 증발속도를 빠르게 만들어 줄 수 있음을 알 수 있다22,23).

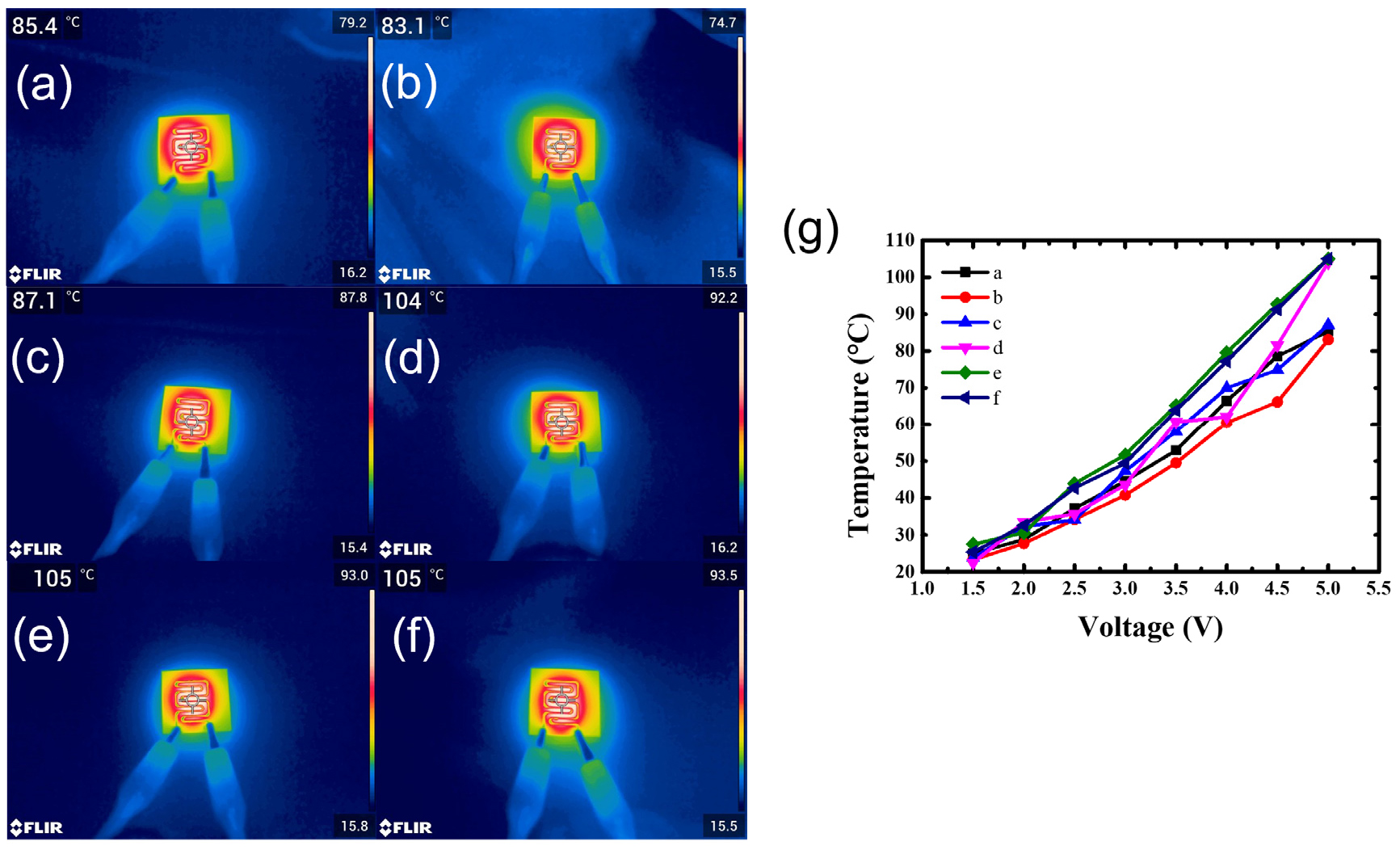

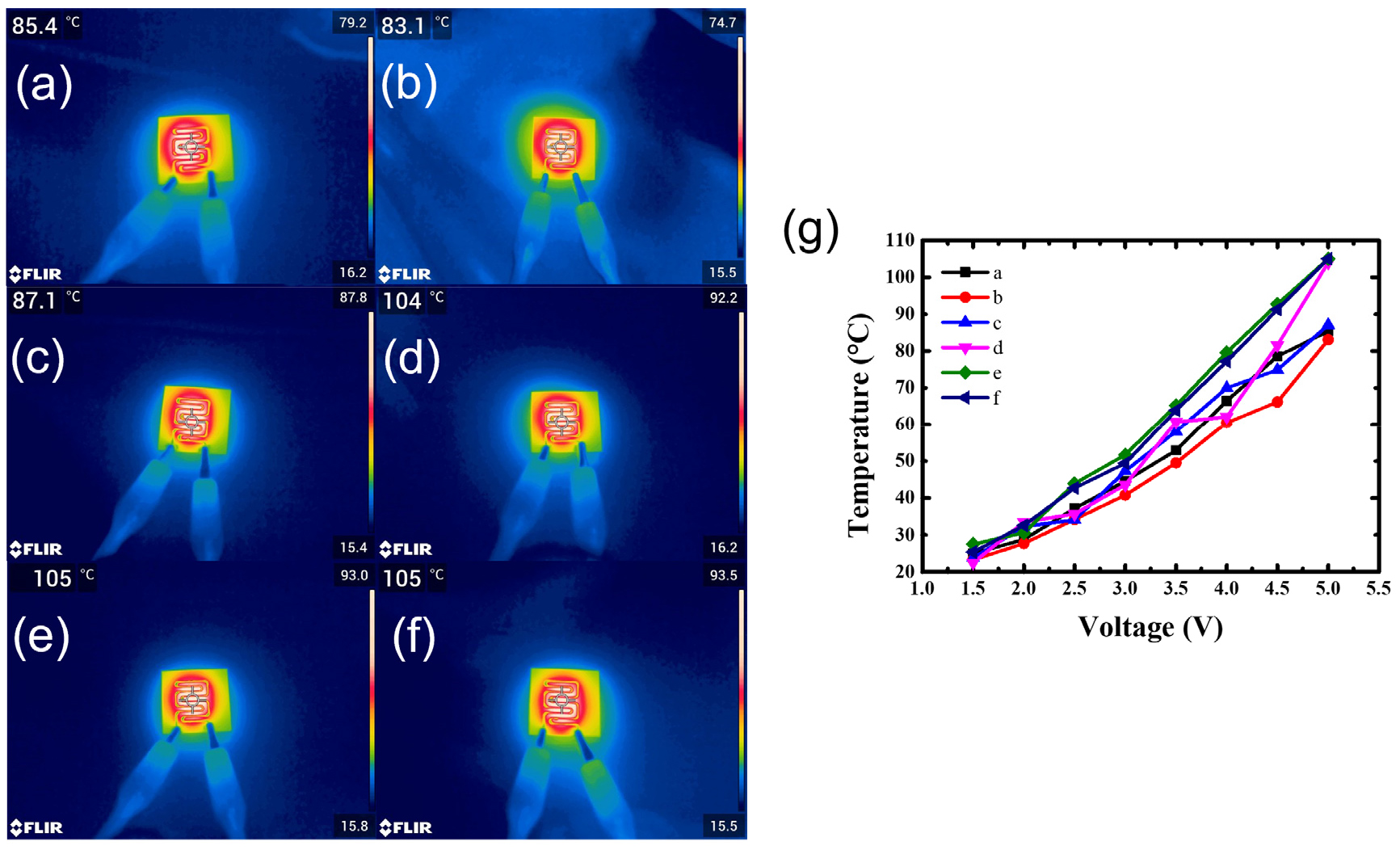

다음으로, 인쇄 도선 표면의 균일성에 따른 전압-발열 특성을 측정하여 인쇄 도선의 성능을 분석하였다. 도선 양단에 1.5 V부터 5 V까지 0.5 V 단위로 전압을 인가하여 도선의 발열이 포화 되는 2분이 지난 시점의 도선 발열 온도를 측정하였다. Fig. 5(a) ~ (f)는 최대 전압 5 V를 인가하였을 때 각 도선의 최대 발열을 측정한 열화상 사진이다. Fig. 4(g)는 1.5V부터 5V까지 각 도선의 전압-발열 특성을 그래프로 나타내었다. 가장 적은 표면 균일 오차율을 보인 b 도선이 가장 낮은 전압-발열 특성을 보였으며 커피링 효과로 인해 불균일한 박막을 형성하여 표면 균일 오차율이 증가할수록 도선의 전압-발열 특성도 증가하는 경향을 보였다. 최고 인가전압 5 V에서 e, f 도선의 최고 온도는 105℃, b 도선의 최고 온도는 83.1℃로 21.9℃의 발열 특성 차이를 보였다.

또한, 인쇄 도선의 발열 특성에서 줄 가열(Joule heating)에 근거하여 발열 특성을 분석하기 위해 최고 전압 5 V 기준 인쇄 도선의 전류와 저항을 측정하여 줄 가열 에너지 P를 계산하여 줄 가열 에너지 P당 도선의 발열 특성을 분석하였다24). 각 인쇄 도선 샘플별 줄 가열 에너지 P와 줄 가열 에너지 P당 도선의 발열 수치는 Table 5에 나타내었다.

Fig. 5

(a) ~ (f) When applied voltage 5 to Ag electric line maximum temperature, (g) Change of Ag electric line temperature of applied voltage

Table 5

Table of Ag electric line heat generation characteristics of P (Joule heating)

|

Printed Electric line

|

P

|

Temperature per P

|

|

a

|

0.62

|

137.742

|

|

b

|

0.74

|

112.297

|

|

c

|

0.749

|

116.288

|

|

d

|

0.801

|

131.086

|

|

e

|

0.801

|

129.838

|

|

f

|

0.834

|

125.899

|

균일한 박막을 형성한 b가 가장 적은 줄 가열 에너지당 발열을 보였다. 이는 인쇄 도선의 발열 특성이 줄 가열 특성 기준으로만 발열이 이루어지지 않고, 인쇄 도선 박막의 형상 역시 발열 특성에 영향을 미친다는 것을 시사한다.

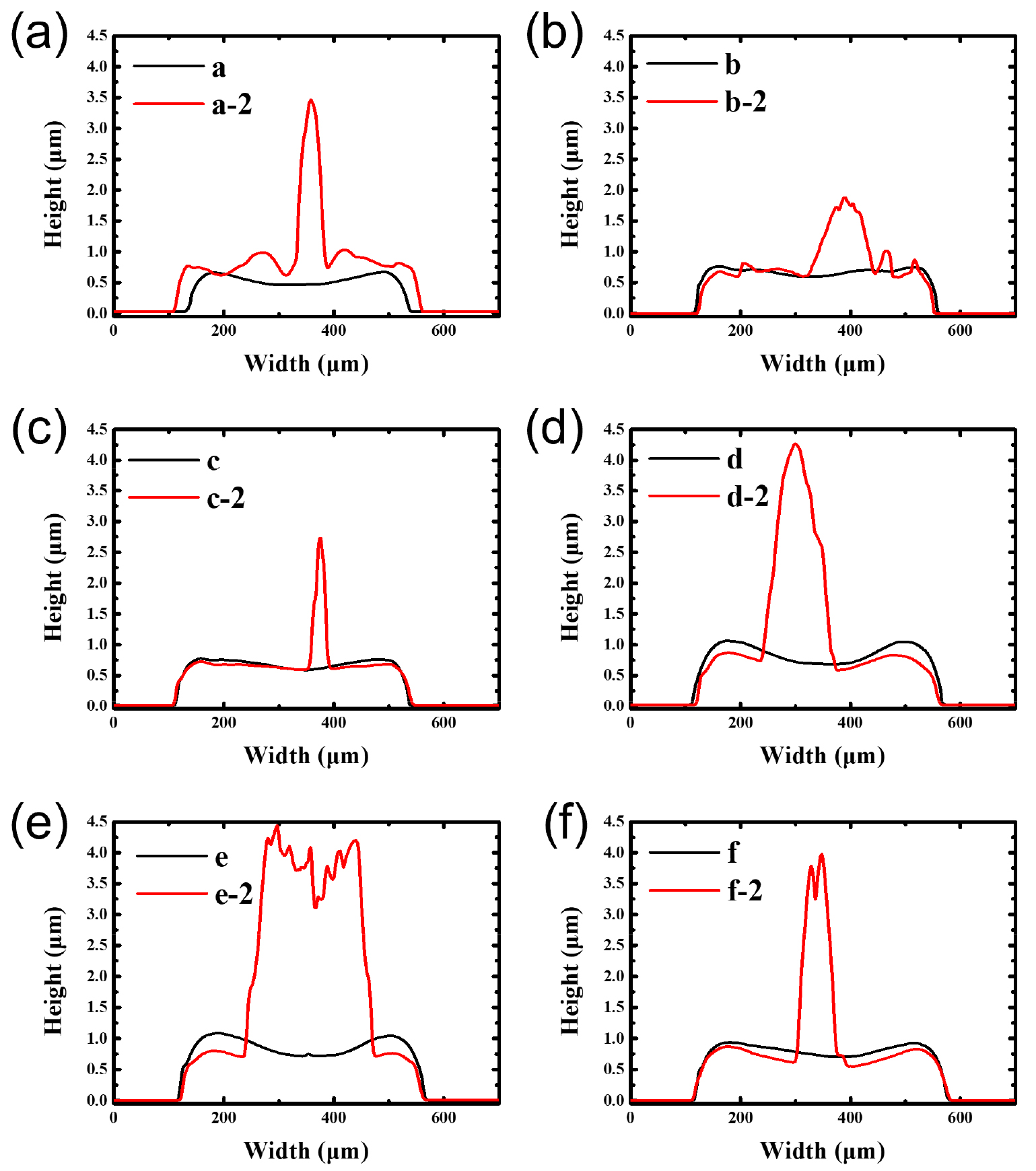

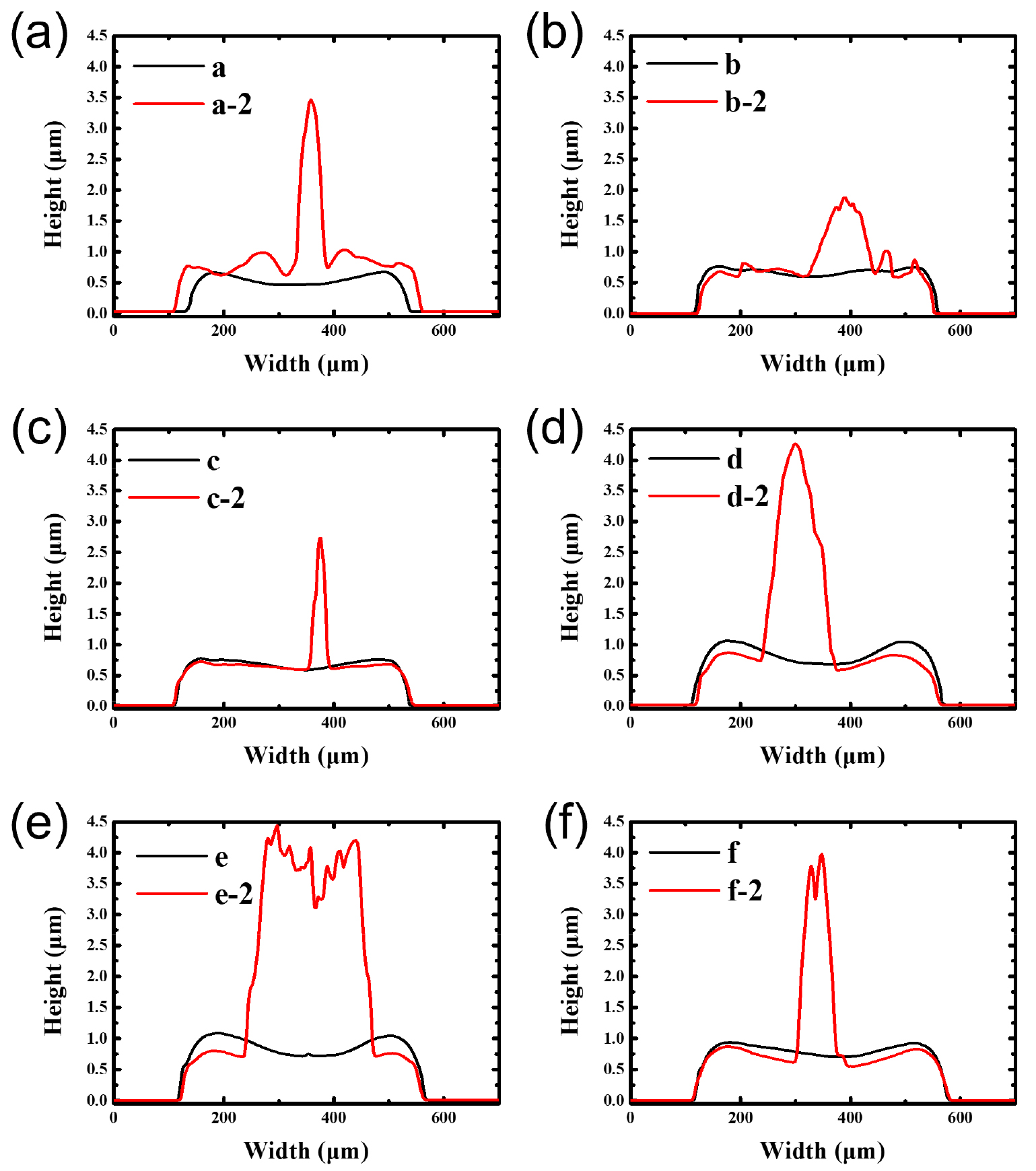

인쇄 도선의 고온 내구성을 분석하기 위해 핫플레이트를 이용하여 제작한 Ag 인쇄 도선 샘플에 10분간 300℃ 열을 가한 후, Ag 인쇄 도선의 Profile을 측정하여 표면 형상의 변화를 측정하였다. Fig. 6(a) ~ (f)는 기존 Ag 인쇄 도선의 Profile을 나타내었고, (a) ~ (f)-2는 Ag 인쇄 도선에 300℃ 열을 10분 동안 인가한 후 Ag 인쇄 도선의 표면 형상 변화를 측정한 Profile을 나타내었다. 모든 인쇄 도선에서 커피링 효과로 인해 불균일한 박막을 형성한 도선 내에서 상대적으로 높이가 낮은 도선의 중앙 영역에서 고온에 의한 표면 형상 변화를 확인하였다. 표면 균일 오차율이 적은 Ag 인쇄 도선이 도선 중앙에서의 표면 형상 변화가 표면 균일 오차율이 큰 도선에 비해 적음을 확인하였다. 이를 통해 인쇄 도선의 표면 균일성이 잉크의 나노 입자 분산을 더 안정적으로 유지 시켜 인쇄 도선 박막을 형성한 나노 입자의 표면 분산 불안정성을 감소시키고, 이는 고온에서 나노 입자들의 응집, 이동을 줄여 더 안정적인 결정 구조를 가지게 하고 구조적 안정성을 높여준다. 또한 균일한 인쇄 도선 박막은 열전도율이 향상되어 도선의 열을 효과적으로 분산시키고, 열응력을 분산시킨다. 이는 인쇄 도선의 국부적인 과열을 방지하며 고온에 의한 인쇄 도선의 부분적 형상 변화를 감소시킬 수 있다. 이는 인쇄 도선 박막의 균일성이 고온에서 인쇄 도선의 내구성에 영향을 끼친다는 것을 시사한다.

Fig. 6

(a) ~ (f) Changes in surface morphology of printed Ag electric line after thermal application at 300℃ temperature

4. 결 론

본 연구에서는 진공 열처리 공정을 통해 나노 입자 잉크의 증발속도 상승과 커피링 효과로 인한 인쇄 박막의 불균일성을 제어하여 균일한 박막의 Ag 인쇄 도선을 형성하였고, 도선의 전압-발열 특성을 분석해 박막의 균일성이 도선의 발열에 영향을 끼친다는 것을 확인하였으며 300℃ 상에서 인쇄 도선의 형상 유지력을 분석해 박막의 균일성이 고온의 환경에서 박막의 형상 유지력에 영향을 끼친다는 것을 확인하였다. 진공 열처리 공정이 23.11% ~ 34.41%의 박막 균일성 향상을 끌어냈으며 균일한 박막의 인쇄 도선이 커피링 효과로 인해 불균일한 박막을 형성한 인쇄 도선보다 26% 감소한 발열 특성을 확인할 수 있었다. 또한, 균일한 인쇄 박막이 불균일한 박막보다 고온에서 박막 형상 유지력이 우수함을 확인할 수 있었다. 이는 인쇄 도선 박막의 균일성이 도선의 전압-발열 특성 및 박막 형상 유지력에 영향을 미친다는 것을 시사하며, 도선 박막이 균일할수록 도선의 발열을 억제하여 발열 관리 측면에서 우수한 도선을 인쇄할 수 있으며 극한의 상황에서 변형이 적은 유지력이 우수한 도선을 인쇄할 수 있음을 확인하였다. 본 연구의 결과는 전자 인쇄 공정을 통한 반도체 소자 도선 패터닝 공정에서 균일한 도선 인쇄 박막 형성을 통해 적은 발열 특성 및 우수한 형상 유지력의 도선을 제작하여 적은 발열을 통해 소자 수명, 성능 향상을 이룰 수 있다25,26,27). 이는 고온의 극한 환경 및 우주, 항공 분야에서 다양하게 전자 인쇄 기술이 응용될 수 있음을 시사한다. 또한, 기존의 고온 태양전지 공정방식은 그리드 라인 형성 및 전극 형성을 위해 스크린 프린팅 방식이 주로 사용되고 있다28,29). 디스펜싱 프린팅은 저온에서 태양전지 공정 진행이 가능하여 PI (polyimide) film과 같은 유연한 소재 등의 다양한 기판에 패터닝 공정을 진행할 수 있고, 이는 다양한 형태의 차세대 태양전지 후면 패터닝 전극으로 응용될 수 있을 것이다.

Acknowledgements

본 연구는 2021년도 산업통상자원부 및 한국 산업기술기획평가원(KEIT)의 연구비 지원을 받아 수행한 연구이다(No. 20015773). 또한 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구이다(No. RS-2023-00222166). 또한 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과이다(2021RIS-003).

References

Park, D. U., Byun, H. J., Choi, S. J., Jeong, J. Y., Kim, C. N., Ha, K. C., and Park, D. Y., Review on Potential Risk Factors in Wafer Fabrication Process of Semiconductor Industry, Korean Journal of Occupational and Environmental Medicine, Vol. 23, No. 3, pp. 333-342, 2011, https://doi.org/10.35371/kjoem.2011.23.3.333.

10.35371/kjoem.2011.23.3.333Lee, I. J., Yoon, W. H., Jeong, G. J., and Cho, S. J., Distribution and Risk Assessment of Perfluoroalkyl and Polyfluoroalkyl Substances (PFAS) in the South Han River, Journal of Environmental Analysis, Health and Toxicology, Vol. 27, No. 1, pp. 29-38, 2024, https://doi.org/10.36278/jeaht.27.1.29.

10.36278/jeaht.27.1.29 Huang, S. Z. and Wu. K. Y., Health Risk Assessment of Photoresists Used in an Optoelectronic Semiconductor Factory, Risk Analysis, Vol. 39, No. 12, pp. 2625-2639, 2019, https://doi.org/10.1111/risa.13366.

10.1111/risa.1336631251409Eom, Y. S., Hong, J. H., Lee, S. J., Lee, E. J., Cha, J. S., Lee, D. G., and Bang, S. A., Emission Factors of Air Toxics from Semiconductor Manufacturing in Korea, Journal of the Air & Waste Management Association, Vol. 56, No. 11, pp. 1518-1524, 2006, https://doi.org/10.1080/10473289.2006.10464556.

10.1080/10473289.2006.1046455617117736Seo, S., Park, Y., Na, S., Lee, J., Lee, W., and Kim, M., Global Performance, Trends, and Challenges for Assessment and Management of Per- and Polyfluoroalkyl Substances (PFASs): A Critical Review, Journal of Environmental Analysis, Health and Toxicology, Vol. 27, No. 1, pp. 1-13, 2024, https://doi.org/10.36278/jeaht.27.1.1.

10.36278/jeaht.27.1.1Yasuyuki, K., Sakae, M., Koji, A., and Noritaka, Y., Experimental Study on Injecting Highly Viscous Liquids by Using a Reciprocating Needle Dispensing System, International Journal of Advanced Manufacturing Technology, Vol. 90, pp. 2243-2250, 2017, https://doi.org/10.1007/s00170-016-9538-8.

10.1007/s00170-016-9538-8Thomas, T., Voges, S., Braun, T., Raatz, S., Kahle, R., Becker, K.-F., Koch, M., Fliess, M., Bauer, J., Schneider-Ramelow, M., and Lang, K.-D., High Viscosity Paste Dosing for Microelectronic Applications, 49th International Symposium on Microelectronics, Vol. 2016, No. 1, pp. 000345-000350, October 2016, Pasadena, USA, https://doi.org/10.4071/isom-2016-WP45.

10.4071/isom-2016-WP45Khirotdin, R. K., Hassan, N., Siang, H. H. and Zawahid, M. H., Printing and Curing of Conductive Ink Track on Curvature Substrate using Fluid Dispensing System and Oven, Engineering Letters, Vol. 25, No. 3, pp. 336-341, 2017.

Tanguy, L., Ernst, A., Bammesmerger, S., Zengerle, R., and Koltay, P., Pressure Driven and Regulated Dispenser for the Microliter Range, Proceedings of the 1st International Conference on Microfluidic Handling Systems, pp. 50-53, October 2012, Enschede, The Netherlands.

Nguyen, Q. H., Choi, S. B., and Kim, J. D., The Design and Control of a Jetting Dispenser for Semiconductor Electronic Packaging Driven by a Piezostack and a Flexible Beam, Smart Materials and Structures, Vol. 17, No. 6, 065028, 2008, https://doi.org/10.1088/0964-1726/17/6/065028.

10.1088/0964-1726/17/6/065028Losleben, N., Spinke, J., Adler, S., Oranth, N., and Zengerle, R., Model Fluids Representing Aqueous in-vitro Diagnostic Reagents for the Development of Dispensing Systems, Drug Discovery Today, Vol. 18, No. 21-22, pp. 1035-1042, 2013, https://doi.org/10.1016/j.drudis.2013.06.011.

10.1016/j.drudis.2013.06.01123827760Huang, B., Liu, X., Yan, J., Xie, J., Liu, K., Xu, Y., Liu, J., and Zhao, X., Fully Automated Dispensing System Based on Machine Vision, Applied Sciences, Vol. 13, No. 16, 9206, 2023, https://doi.org/10.3390/app13169206.

10.3390/app13169206Fukada, K., Sekine, T., Kumaki, D., and Tokito, S., Profile Control of Inkjet Printed Silver Electrodes and Their Application to Organic Transistors, ACS Applied Materials & Interfaces, Vol. 5, No. 9, pp. 3916-3920, 2013, https://doi.org/10.1021/am400632s.

10.1021/am400632s23547936Liu, C., Lin, Y., Lai, W., and Huang, W., Improved Performance of Inkjet-Printed Ag Source/Drain Electrodes for Organic Thin-Film Transistors by Overcoming the Coffee Ring Effects, AIP Advances, Vol. 7, No. 11, 115008, 2017, https://doi.org/10.1063/1.5004136.

10.1063/1.5004136Jiang, C., Zhong, Z., Liu, B., He, Z., Zou, J., Wang, L., Wang, J., Peng. J., and Cao, Y., Coffee-Ring-Free Quantum Dot Thin Film Using Inkjet Printing from a Mixed-Solvent System on Modified ZnO Transport Layer for Light-Emitting Devices, ACS Applied Materials & Interfaces, Vol. 8, No. 39, pp. 26162-26168, 2016, https://doi.org/10.1021/acsami.6b08679.

10.1021/acsami.6b0867927608850Sliz, R., Czajkowski, J., and Fabritius, T., Taming the Coffee Ring Effect: Enhanced Thermal Control as a Method for Thin-Film Nanopatterning, Langmuir, Vol. 36, No. 32, pp. 9562-9570, 2020, https://doi.org/10.1021/acs.langmuir.0c01560.

10.1021/acs.langmuir.0c0156032698588PMC7458470Shen, X., Ho, C. M., and Wong, T. S., Minimal Size of Coffee Ring Structure, The Journal of Physical Chemistry B, Vol. 14, No. 16, pp.5269-5274, 2010, https://doi.org/10.1021/jp912190v.

10.1021/jp912190v20353247PMC2902562Yen, T. M., Fu, X., Wei, T., Nayak, R. U., Shi, Y., and Lo, Y. H., Reversing Coffee-Ring Effect by Laser-Induced Differential Evaporation, Scientific Reports, Vol. 8, No. 1, pp. 1-11, 2018, https://doi.org/10.1038/s41598-018-20581-0.

10.1038/s41598-018-20581-029453347PMC5816656Zhou, P., Yu, H., Zou, W., Wang, Z., and Liu, L., High-Resolution and Controllable Nanodeposition Pattern of Ag Nanoparticles by Electrohydrodynamic Jet Printing Combined with Coffee Ring Effect, Advanced Materials Interfaces, Vol. 6, No. 20, 2019, https://doi.org/10.1002/admi.201900912.

10.1002/admi.201900912Yunker, P. J., Still, T., Lohr, M. A., and Yodh, A. G., Suppression of the Coffee-Ring Effect by Shape-Dependent Capillary Interactions, Nature, Vol. 476, No. 7360, pp. 308-311, 2011, https://doi.org/10.1038/nature10344.

10.1038/nature1034421850105Howard, N. S., Archer, A. J., Sibley, D. N., Southee, D. J., and Wijayantha, K. G. U., Surfactant Control of Coffee Ring Formation in Carbon Nanotube Suspensions, Langmuir, Vol. 39, No. 3, pp. 929-941, 2023, https://doi.org/10.1021/acs.langmuir.2c01691.

10.1021/acs.langmuir.2c0169136607610PMC9878724Balzarini, M. F., Reinheimer, M. A., Ciappini, M. C., and Scenna, N. J., Comparative Study of Hot Air and Vacuum Drying on the Drying Kinetics And Physicochemical Properties of Chicory Roots, Journal of food science and technology, Vol. 55, pp. 4067-4078, 2018, https://doi.org/10.1007/s13197-018-3333-5.

10.1007/s13197-018-3333-530228405PMC6133863Ma, W., Zang, Z., Wu, B., Ma, G., Wan, F., Xu, Y., and Huang, X., Effect of Radio Frequency Vacuum Drying on Drying Characteristics and Physicochemical Quality of Codonopsis pilosula Slices, Agriculture, Vol. 14, No. 9, 2024, https://doi.org/10.3390/agriculture14091495.

10.3390/agriculture14091495 Kim, G. W., Jeong, J., Park, J. H., Jeong, W. J., and Kim, J. Y., Development of Uniform Ag Electrode and Heating Sensors Using Inkjet Printing Technology, Journal of Sensor Science and Technology, Vol. 33, No. 1, pp. 24-29, 2024, http://dx.doi.org/10.46670/JSST.2024.33.1.24.

10.46670/JSST.2024.33.1.24Kang, S., Choi, H., Park, S., Park, C., Lee, J., Lee, U., and Lee, S. J., Fire in Your Hands: Understanding Thermal Behavior of Smartphones, The 25th Annual International Conference on Mobile Computing and Networking, pp. 1-16, August 2019, Loscabos, Mexico, https://doi.org/10.1145/3300061.3300128.

10.1145/3300061.3300128Semenov, O., Vassighi, A., and Sachdev, M., Impact of Self-Heating Effect on Long-Term Reliability and Performance Degradation in CMOS Circuits, IEEE Transactions on Device and Materials Reliability, Vol. 6, No. 1, pp. 17-27, 2006, https://doi.org/10.9790/10.1109/TDMR.2006.870340.

10.1109/TDMR.2006.870340Hong. J. H., Kang. M. G., Kim. N. S., and Song. H. E., Multi-layer Front Electrode Formation to Improve the Conversion Efficiency in Crystalline Silicon Solar Cell, Journal of the Korean Institute of Electrical and Electronic Material Engineers, Vol. 25, No. 12, pp. 1015-1020, 2012, http://dx.doi.org/10.4313/JKEM.2012.25.12.1015.

10.4313/JKEM.2012.25.12.1015Min, K. H., Yu, J. J., Jeong, S. H., Chanthasombath, S., and Kim, K. H., Fabrication and Properties of MIS Solar Cell by using Screen Printing Method, Korean Institute of information Technology, Vol. 12, No. 1, pp. 17-23, 2014, http://dx.doi.org/10.14801/kiitr.2014.12.1.17.

10.14801/kiitr.2014.12.1.17